Производственият план като неразделна част от бизнес плана

Производствен план като неразделна част от бизнес плана

Петров К.Н.

Глава от книгата «Как се разработва бизнес-план»

Планиране на производството

Производственият план е неразделна част от всеки бизнес план, който трябва да описва всички производствени или други работни процеси на компанията. Тук е необходимо да се разгледат всички въпроси, свързани с производствените мощности, тяхното местоположение, оборудване и персонал, както и да се обърне внимание на планираното участие на подизпълнители. Трябва накратко да се обясни как е организирана системата за освобождаване на стоки (предоставяне на услуги) и как се контролират производствените процеси. Необходимо е също така да се обърне внимание на местоположението на производствените съоръжения и разполагането на инструменти, оборудване и работни места. Този раздел трябва да посочва срокове за доставка и да изброява основните доставчици; описва колко бързо една фирма може да увеличи или намали производството на стоки или услуги. Важен елемент от производствения план е и описание на изискванията на компанията за контрол на качеството на всички етапи от производствения процес.

Основната задача на този раздел от бизнес плана е да определи и обоснове избора на конкретен производствен процес и оборудване от компанията.

Трябва да се отбележи, че в изготвянето на този раздел от бизнес плана участват специализирани в индустрията дизайнерски компании, което е напълно разбираемо, тъй като изборът на технология и метод за организиране на производствения процес до голяма степен определя ефективността на всеки производствен проект.

Производствена система

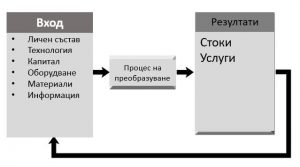

Всяка организация има производствена система, която получава различни входове (персонал, технология, капитал, оборудване, материали и информация) и в която те се превръщат в стоки или услуги (фиг. 1).

Рис. 1. Производствена система

Планиране на производството

Производствените планове обикновено се класифицират по обхват (стратегически и оперативни), времева рамка (краткосрочни и дългосрочни); характер (общи и специфични) и начин на използване (еднократни и постоянни) (табл. 1).

Таблица 1

Видове производствени планове

| Широчина на обхвата | Временни рамки | Характер | Начин на използване |

| Стратегически | Дългосрочни | Общи | Еднократни |

| Оперативни | Краткосрочни | Специфични | Постоянни |

Ако говорим за дългосрочно стратегическо планиране, тогава на това ниво се вземат решения в четири основни области: използване на капацитета (колко ще бъде произведен продукт или ще бъде предоставена услуга), местоположение на производствения капацитет (къде ще бъде произведен продукт или ще бъде предоставена услуга), производствен процес (какви производствени методи и технологии ще бъдат използвани за производството на продукт или предоставяне на услуга) и разполагането на инструменти и оборудване (как работните центрове и оборудването ще бъдат разположени в предприятията). След като реши тези стратегически въпроси за себе си, предприемачът трябва също да изготви и включи в производствения план на своя бизнес план следните три документа:

- общ (обобщен) план (какъв е общият производствен план за всички видове предлагани стоки или услуги) от компанията),

- основния работен график (колко единици от всеки вид продукт или услуга компанията ще трябва да произведе или предостави за определен период от време) и

- план за нуждите на компанията от материални ресурси (какви материали и в какво количество ще е необходимо на компанията, за да изпълни основния работен график).

Тези планове се наричат тактически.

Планиране на използването на капацитета

Да приемем, че фирмата „ABV“ реши да произвежда косачки за трева. Чрез цялостно пазарно проучване и пазарен анализ тя установява, че най-търсени сред потребителите са инструментите от средната класа. Така че фирмата знае какво трябва да произвежда. След това тя трябва да определи в какво количество да произвежда стоките, т.е. колко косачки от избрания модел трябва да бъдат произведени за определен период от време. Именно от това решение ще зависят други въпроси, свързани с планирането на използването на производствените мощности.

Планирането на използване на капацитета се основава на прогнози за бъдещо търсене, които се превръщат в изисквания за производствен обем. Например, ако „ABV“ ще произвежда косачки за трева само от един конкретен модел, планира да ги продава средно за 3000 евро на бройка и предполага, че през първата година ще може да постигне обем на продажбите от 3 милиона евро, което означава, че ще има нужда от производствени мощности за производство на 1000 косачки годишно (3000 x 1000 = 3 000 000 евро). Така се определят физическите изисквания за натоварване на производствените мощности. Ясно е, че ако „ABV“ произвежда няколко модела косачки и друго оборудване, тогава в този случай изчисленията ще бъдат по-сложни.

Ако компанията съществува от дълго време, тогава търговската прогноза за бъдещото търсене се сравнява с нейния действителен производствен капацитет, което ни позволява да определим дали ще се нуждае от допълнителен капацитет за такова търсене. Трябва да се отбележи, че планирането на използване на капацитета е дейност, с която се занимават не само производствените фирми, но и компаниите за услуги. Например, училищните администратори по подобен начин определят броя на местата, необходими за подпомагане на учебния процес за прогнозирания брой ученици, а мениджърите на вериги за бързо хранене определят колко хамбургери трябва да сготвят в час пик.

След като бизнес прогнозните данни за бъдещо търсене са преведени в изисквания за използване на капацитета, компанията пристъпва към разработване на други планове, за да отговори на тези специфични изисквания. Въпреки това, както фирмата, така и лицата, на които представя своя бизнес план, трябва да помнят, че плановете за използване на производствените мощности могат впоследствие да се променят – както нагоре, така и надолу. В дългосрочен план тези цифри се променят доста значително, тъй като фирмата придобива ново оборудване или продава своите съществуващи производствени мощности, но в краткосрочен план модификациите не би трябвало да са значителни. Компанията може да въведе допълнителни работни смени, да промени размера на извънредния труд, да намали продължителността на определени работни смени, временно да спре производството или да ангажира трети страни като подизпълнители за извършване на определени операции. Освен това, ако продуктът на компанията може да се съхранява дълго време и особено ако е сезонен (както например косачките от “ABV”), той може да създаде допълнителни запаси в периоди на спад в търсенето и да ги продаде в периоди на пикови продажби, т.е. в момент, когато съществуващият му производствен капацитет не е в състояние да задоволи напълно търсенето на неговите стоки.

Планиране на разполагането на производствения капацитет

Ако една фирма планира да разшири производствения си капацитет в бъдеще, в раздела на бизнес плана, който описваме, тя трябва да посочи какви сгради и конструкции ще са й необходими, за да осигури нормална работа.

Тази дейност се нарича планиране на капацитета. Местоположението на сградите и конструкциите на всяка компания, на първо място, се определя от факторите, които влияят най-много на общите разходи за производство и дистрибуция. Това са фактори като наличие на квалифициран персонал, разходи за труд, цена на електроенергия, близост на доставчици и потребители и др. Трябва да се отбележи, че важността и значимостта на тези фактори са склонни да варират в зависимост от бизнеса, в който компанията оперира.

Така например много високотехнологични фирми (които се нуждаят предимно от голям брой квалифицирани технически специалисти за нормално функциониране) са концентрирани в големите градове, където има университети и големи изследователски центрове. От друга страна, много трудоемки компании локализират своите производствени съоръжения в чужбина, обикновено в страни с ниски заплати. Например, много софтуерни компании активно създават центрове за научноизследователска и развойна дейност в Индия, която напоследък стана известна със своите специалисти в тази област, способни да работят със същата висока производителност като техните американски и европейски колеги, но на значително по-ниска цена. . Американските производители на гуми традиционно изграждат дейността си в северната част на Охайо, което им позволява да работят в непосредствена близост до основните си клиенти, гигантските автомобилни производители в Детройт. Когато става въпрос за фирми за услуги, удобството на потребителите обикновено е решаващият фактор, в резултат на което повечето големи търговски центрове са разположени на главните магистрали, а кафенетата и ресторантите са разположени на оживените градски улици.

Кои фактори ще бъдат най-важни за компанията АБВ от нашия пример? Ясно е, че ще има нужда от квалифицирани техници, които могат да проектират и изработят косачки. В този случай местоположението на потребителите също играе не по-малко важна роля, което означава, че за него е най-добре да разположи своите предприятия в близост до големи селскостопански центрове. След като избере регион, фирмата ще трябва да избере конкретно местоположение и земя.

Планиране на производствения процес

По време на планирането на производствения процес компанията определя как ще бъде произведен нейният продукт или услуга. Когато съставя план за производствен процес за включване в своя бизнес план, фирмата трябва внимателно да анализира и оцени своите съществуващи производствени методи и технологии и да избере тези, които най-ефективно ще допринесат за постигане на специфичните производствени цели. При избора на всеки производствен процес, както в производството, така и в сектора на услугите, има различни възможности. Например, когато започва в ресторантьорския бизнес, една компания може да избира между бизнес с бързо обслужване; ресторант за бързо хранене с ограничено меню; предприятие, специализирано в доставката на готови ястия или в обслужването на автомобилистите; тя може да избере луксозен ресторант, предлагащ гурме кухня и т.н. Когато планира своя производствен процес, фирмата трябва да отговори на редица ключови въпроси, които ще определят нейния окончателен избор. Каква технология ще използва: стандартна или персонализирана? Доколко производственият му процес ще бъде автоматизиран? Кое е по-важно за компанията: ефективността или гъвкавостта на производствената система?

Така например фирмата ABC може да избере такъв общ и ефективен начин за организиране на производствения процес като поточна линия, особено ако не планира да произвежда косачки за трева по специални поръчки на клиенти. Но ако една компания възнамерява да произвежда персонализирани продукти, съобразени със специфичните желания на потребителите – което, разбира се, става все по-често срещано както в производството, така и в сферата на услугите – тогава тя, разбира се, ще се нуждае от напълно различни технологии и производствени методи.

Трябва да се отбележи, че планирането на производствения процес е изключително важна и сложна задача. Много е трудно да се определи оптималната комбинация от такива показатели като ниво на разходите, качество, ефективност на труда и т.н., тъй като между тях има тясна връзка. Това означава, че дори малка промяна в един компонент на производствения процес обикновено води до редица промени в другите му компоненти. Поради тази сложност задачата за планиране на производствените процеси по правило се възлага на висококвалифицирани специалисти в производствения сектор, чиято дейност се контролира пряко от висшето ръководство на компанията.

Планиране на разположението на оборудването

Последното стратегическо решение при изготвянето на производствения раздел на бизнес плана е да се оцени и избере оптималното разположение на оборудването, инструментите и работните центрове. Тази процедура се нарича планиране на разположението на оборудването. Целта тук е да се локализират физически оборудване, инструменти, работни центрове и местоположения по начин, който увеличава максимално ефективността на производствения процес, като същевременно улеснява използването им от персонала, а често и от клиентите.

Планирането на разполагането на оборудването започва с оценка на физическото пространство, необходимо за това. На този етап компанията трябва да определи кои производствени площи, помещения за съхранение на инструменти и оборудване, складове, работилници, стаи за почивка на служителите, офиси и др. тя ще трябва да осигури нормалния производствен процес. След това, въз основа на производствените планове, които вече има, компанията може да оцени различните възможности за конфигуриране и поставяне на оборудване от гледна точка на неговата производствена ефективност. В този случай различни методи и инструменти помагат на фирмите да разработят решение – от елементарни мащабирани планове и карти до сложни компютърни програми, които ви позволяват да обработвате огромни обеми от променливи и да отпечатвате различни опции за оформление на машини, инструменти и друго оборудване.

Има три основни подхода към физическата организация на производствения процес. В схемата на производствения процес всички елементи (работни центрове, оборудване, отдели) са подредени в производствени зони въз основа на сходството на функциите, които изпълняват. Вторият начин за поставяне на оборудване и работни места е линейно (или линейно) оформление на разполагането на оборудването. В този случай компонентите на производствения процес се разпределят в пространството в съответствие с последователните етапи на производството на стоки. Третият подход е оформлението, поради фиксираната позиция на продукта. Използва се в случаите, когато поради внушителните си размери или по някаква друга причина произведеният продукт трябва да остане на едно място, във фиксирана позиция през целия производствен процес, като към него се доставят материали, инструменти, оборудване и персонал. Хангарите в самолетостроенето или корабостроителниците в корабостроенето могат да служат като примери за такова оформление.

Изготвяне на общ (обобщен) план

След като реши стратегически въпроси, компанията пристъпва към вземане на тактически решения и най-вече към общо, съвкупно планиране на своята производствена дейност и необходимите за нея производствени ресурси. Резултатът от този процес е документ, известен като общ (обобщен) план, който се изготвя за определен период от време – обикновено за една година.

Общото (съвкупно) планиране позволява на компанията да включи в бизнес плана, както се казва, голямата картина. При изготвянето на общ (обобщен) план, базиран на прогнози за бъдещото търговско търсене и планиране на използването на капацитета, фирмата определя нивата на запасите, темповете на производство и броя на персонала (на месец), от който ще се нуждае през следващата година. Трябва да се помни, че основният акцент тук е върху общата концепция на производството, а не върху конкретни детайли. По този начин в хода на агрегатното планиране се разглеждат цели категории стоки, а не отделните им видове. Например, в генералния план на фирма, специализирана в производството на бои и лакове, ще бъде посочено колко литра фасадна боя ще трябва да произведе за определен период, но няма да посочи какви цветове и в какви опаковки е ще бъде издаден. Такива планове са особено важни за големите производствени предприятия, които произвеждат широка гама от стоки. В малка фирма с един продукт (като ABC в нашия пример), общият план ще бъде по-скоро като главен график, с изключение на по-дълъг период (повече за това в следващия раздел). По този начин можем да кажем, че правилно изготвеният общ (общ) план отразява два основни показателя за дейността на компанията: оптималната производителност и общия брой на персонала, от който компанията ще се нуждае за всеки конкретен период в рамките на този план.

Изготвяне на основния работен график

Основният работен график се съставя въз основа на описания по-горе общ (обобщен) план. Можем да кажем, че това е по-подробна версия на сборния план. Основната графика показва количеството и вида на всеки вид продукт, произведен от фирмата; как, кога и къде ще бъдат направени на следващия ден, следващата седмица, следващия месец; също така включва информация за необходимата работна сила и нуждите на компанията от инвентар (т.е. съвкупността от всички запаси на предприятието, включително запаси от суровини и материали, компоненти и полуготови продукти, незавършено производство и готови продукти ).

На първо място, основният работен график се съставя, за да се раздели общият (общ) план, т.е. разбийте го на отделни, подробни оперативни планове за всеки продукт или услуга, които компанията предлага. Впоследствие всички тези отделни планове се комбинират в общ главен график.

Планиране на нуждите от материали

След като е определила какви видове стоки или услуги ще произвежда или предоставя, компанията трябва да анализира всяка една от тях и да определи възможно най-точно нуждите си от суровини, материали, компоненти и др. Планирането на материалните изисквания е усъвършенствана концепция за планиране, която включва елементи за моделиране и възможност за създаване на различни сценарии за развитие на събитията в зависимост от ситуацията. Използвайки тази концепция, една фирма може точно да очертае своите бъдещи материални изисквания за производството на своите крайни продукти, изразени в конкретни числа. Благодарение на появата на най-сложните компютърни програми, съвременните мениджъри успяха да анализират в детайли всички спецификации и технически характеристики на своите стоки и услуги, както и точно да определят всички материали, суровини и компоненти, необходими за тяхното производство или осигуряване. Тази критична информация, съчетана с компютъризирани данни за инвентара, позволява на мениджърите да определят колко от всяка част е на склад и следователно да изчислят колко дълго фирмата е в инвентара. След като компанията вземе решение за времето за изпълнение (т.е. времето между потвърждаването на поръчката за материали и получаването на тези материали) и изискванията за буферни (резервни) запаси (ще говорим за тях по-късно), всички тези данни се въвеждат в компютъра и те стават основа за осигуряване на фирмата с необходимите й материални ресурси. По този начин, благодарение на системата за планиране на нуждите от материали, компанията има доста надеждни гаранции, че всички необходими материали ще бъдат налични и в точното количество, когато са необходими в производствения процес.

Най-новият софтуер за планиране на материалните изисквания е наистина мощен по отношение на производственото планиране и планиране. Благодарение на него мениджърите, когато вземат решения за разпределението на ресурсите на компанията, могат да вземат предвид различни ограничаващи и ситуационни фактори, като престой на оборудването, липса на трудови ресурси, тесни места в производствения процес, недостиг на важни суровини, и т.н.

Инструменти за планиране на производството

Следват инструментите за съставяне на производствени планове, благодарение на които компанията може значително да повиши ефективността на този процес и да представи в своя бизнес план наистина ясен и пълен план за бъдещите си производствени дейности.

Ако наблюдавате работата на мениджърите от по-ниско ниво в продължение на няколко дни, можете да сте сигурни, че те непрекъснато обсъждат каква работа трябва да бъде свършена от техните подчинени, в какъв ред, кой точно и какви операции ще извърши и до кога тази или онази работа трябва да бъде завършена. Цялата тази дейност е обединена под едно общо наименование – времево (календарно) планиране. По-долу ще разгледаме трите основни инструмента, които мениджърите използват в този процес: диаграмата на Гант, диаграмата за разпределение на натоварването и мрежовият анализ PERT.

Диаграма на Гант

Този инструмент – диаграмата на Гант – е създаден в началото на 1900 г. от Хенри Гант, сътрудник на известния теоретик и практик в областта на научното управление Фредерик Тейлър. Всъщност диаграмата на Гант е хистограма, върху която хоризонтално са нанесени времеви периоди, а вертикално – всички видове работни дейности, за които всъщност се съставя график. Колоните показват планираните и реалните резултати от производствения процес за определен период от време. По този начин диаграмата на Гант ясно показва кои производствени задачи трябва да бъдат изпълнени и кога и ви позволява да сравните планирания резултат с действителното изпълнение на работата. Това е доста прост, но удобен и полезен инструмент, който позволява на мениджърите да определят сравнително точно какво още трябва да се направи, за да се завърши определена работна поръчка или проект, и да преценят дали се извършва предсрочно, по график или зад график . В последния случай те трябва да предприемат стъпки за коригиране на ситуацията.

Схема за разпределение на товара

Схемата за разпределение на натоварването не е нищо повече от леко модифицирана диаграма на Гант. За разлика от диаграмата на Гант, тя не показва видовете работа по вертикала, а отдели или специфични организационни ресурси. Благодарение на този инструмент фирмите могат по-ефективно да планират и контролират използването на производствения капацитет на организацията.

PERT мрежов анализ

Все пак трябва да се отбележи, че диаграмата на Гант и схемата за разпределение на натоварването са удобни, ако е необходимо да се контролира изпълнението на сравнително малък брой различни видове работа, а не взаимосвързани. Ако една фирма трябва да планира мащабен проект – например, насочен към пълна реорганизация на едно от своите подразделения, да намали разходите или да разработи нов тип продукт или услуга – тогава тя ще трябва да координира действията на служители на различни отдели и служби. Понякога при изпълнението на такива проекти трябва да се координират стотици и дори хиляди видове работа, много от които трябва да се извършват едновременно, а други могат да бъдат започнати едва след приключване на предишните. Ясно е например, че по време на строителството на сграда е невъзможно да се положи покрив без издигане на стени. В такива ситуации мениджърите използват друг инструмент, известен като PERT (Teхника за оценка и преглед на програмата) мрежов анализ.

Мрежов анализ PERT е диаграма, която показва последователността на цялата работа, която трябва да бъде извършена в рамките на проекта, както и времето и разходите за всяка от тях. Този метод е разработен в края на 50-те години на миналия век, за да координира изграждането на подводницата Polaris, проект, който включва повече от три хиляди различни изпълнители. Чрез PERT мрежов анализ ръководителят на проекта може да определи какво точно трябва да се направи в рамките на проекта и кои събития ще зависят едно от друго, както и да идентифицира потенциални проблеми по проекта. Освен това, с помощта на PERT, той може лесно да сравни как едно или друго алтернативно действие може да повлияе на работния график и цената на проекта. В резултат на това, благодарение на анализа на мрежата PERT, мениджърът, ако е необходимо, може да преразпредели ресурсите, налични за неговата компания, като по този начин предотвратява отклонението на проекта от планирания график.

За да изградите PERT мрежова графика, трябва да знаете и разбирате четири важни концепции: събития, дейности, период на спад и критичен път. Събитията са крайни точки, които разделят основните дейности една от друга и показват завършването на една и началото на следващата. Дейностите са времето или ресурсите, необходими за преминаване от едно събитие към друго. Периодът на спад е период от време, през който изпълнението на определен вид работа може да бъде забавено, без да се забавя целият проект. Критичният път е най-дългата или най-отнемащата време последователност от събития и дейности в мрежата PERT. Всяко забавяне на завършването на събития по критичния път неизменно ще забави завършването на проекта като цяло. С други думи, дейностите по критичния път имат нулев период на затихване.

За да изготви мрежова диаграма на PERT, мениджърът трябва да идентифицира всички основни дейности, необходими за завършване на предстоящия проект, да ги подреди по ред на завършване и да прецени колко време ще отнеме завършването на всяка от тях. Този процес може да бъде представен в пет стъпки.

- Определете всички значими видове работа, които трябва да бъдат извършени за завършване на този проект. По време на изпълнението на всеки от тези видове работа се случват определени събития или се постигат определени резултати.

- Определете реда на събитията, настъпили на предишния етап.

- Начертайте диаграма на потока от видове работа от началото до края, като идентифицирате всеки тип работа поотделно и връзката му с други видове работа. Събитията в диаграмата са обозначени с кръгове, а дейностите със стрелки; резултатът е ясна блокова диаграма, която се нарича PERT мрежа (фиг. 2).

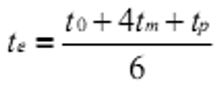

- Оценете времето, необходимо за извършване на всеки вид работа. Тази операция се извършва чрез използването на така наречената среднопретеглена стойност. За да се получи този показател, се взема оптимистична оценка на времето, t0, т.е. оценка на продължителността на изпълнение на определен вид работа в идеални условия; най-вероятната времева оценка, tm, т.е. оценка на продължителността на този вид работа при нормални условия; и песимистична времева оценка tp, т.е. оценка на продължителността на работата при най-лошите възможни условия. В резултат на това имаме следната формула за изчисляване на очакваното време te:

- Използвайки мрежова диаграма, която оценява времето за завършване на всеки тип работа в рамките на проекта, планирайте началната и крайната дата за всеки тип работа и проекта като цяло.

Рис.2. Пример за диаграма на мрежа PERT

Както казахме по-горе, инструмент като PERT мрежов анализ обикновено се използва за планиране на много сложни проекти, състоящи се от стотици или дори хиляди събития. Следователно изчисленията в този случай се извършват с помощта на компютърна технология с помощта на специален софтуер.

Методи за планиране на производството

Съвременните мениджъри трябва да решат една много трудна задача – да планират дейността на своите организации в сложна и изключително динамична външна среда. За неговото решение, добре установено: управление на проекти и планиране, базирано на сценарии. И двата метода имат една основна цел – да повишат гъвкавостта на компанията, без която е невъзможен успехът в днешния непрекъснато променящ се бизнес свят.

Управление на проекти

Днес много производствени фирми работят на проектна основа. Проектът е поредица от взаимосвързани дейности, които имат ясни начална и крайна точка. Проектите се различават по важност и обхват; може да бъде колкото проект за изстрелване на космически кораб или организиране на спортно събитие на местно ниво. Защо компаниите все повече организират и планират своите дейности около проекти? Факт е, че този подход е най-подходящ за динамична външна среда, която изисква от съвременните организации повишена гъвкавост и способност за бърза реакция на всякакви промени в ситуацията. Съвременните фирми изпълняват необичайни и дори наистина уникални производствени проекти, свързани с решаването на огромен брой сложни взаимосвързани задачи, изпълнението на които изисква специфични умения и квалификация. Всичко това абсолютно не се вписва в стандартните процедури за планиране на производството, които една компания може да използва в своите рутинни, ежедневни дейности. Какви са характеристиките на проектното планиране?

Процес на планиране на проекта

По време на типичен проект работата се извършва от специален проектен екип, чиито членове са назначени да работят по проекта временно. Всички те се отчитат на ръководителя на проекта, който координира работата им в сътрудничество с други отдели и отдели. Но тъй като всеки проект е временно събитие, екипът на проекта съществува само докато изпълни задачите си. След това групата се разпуска и нейните членове се прехвърлят да работят по други проекти или се връщат в отделите, където работят на пълен работен ден, или напускат компанията.

Процесът на планиране на всеки проект, включително производството, включва няколко етапа. Започва с ясно дефиниране на целите на проекта. Този етап е задължителен, тъй като мениджърът и членовете на екипа трябва ясно да знаят какво трябва да постигнат до момента на завършване на проекта. След това е необходимо да се определят всички видове работа, които трябва да се извършат в рамките на проекта, както и ресурсите, необходими за това. С други думи, на този етап е необходимо да се отговори на следния въпрос: какви разходи за труд и материали ще бъдат необходими за изпълнението на този проект? Този етап често е свързан с определени трудности и изисква значително време, особено ако проектът е фундаментално нов или дори уникален, т.е. когато фирмата няма опит в реализирането на проекти от този тип.

След определяне на видовете работа е необходимо да се определи последователността на тяхното изпълнение и връзката между тях. Какво трябва да се направи първо? Какви задачи могат да се извършват едновременно? В този случай плановият производствен проект може да използва всеки от инструментите за планиране на производството, описани по-рано: създаване на диаграма на Гант, диаграма за разпределение на работното натоварване или мрежова диаграма PERT.

След това трябва да се изготви график за изпълнение на проекта. Първата стъпка е предварителна оценка на крайния срок за всяка работа и въз основа на тази оценка се изготвя общ график на проекта и се определя точната дата на неговото завършване. След това графикът на проекта се сравнява с предварително поставените цели и се правят необходимите промени и корекции. Ако се окаже, че графикът на проекта е твърде дълъг – което не е в съответствие с целите на компанията за проекта – мениджърът може да разпредели допълнителни ресурси за най-важните дейности, за да ускори графика за целия проект.

С появата на много видове компютърни програми, работещи в Интернет, процедурата за планиране и управление на производствени проекти беше значително опростена. Трябва също да се отбележи, че често доставчиците на компанията и дори нейните потребители участват активно в тази дейност.

Сценарийно планиране

Сценарият е прогноза за вероятното бъдещо развитие на събитията, която се характеризира с определена последователност от тези събития. В този случай се оценява как това или онова развитие на събитията ще се отрази на средата, в която работи компанията, самата компания, действията на нейните конкуренти и др. Различните предположения могат да доведат до различни заключения. Целта на такъв анализ не е да се опитаме да предскажем бъдещето, а да изясним ситуацията, доколкото е възможно, и да я направим възможно най-определена, като „загубим“ възможните сценарии за развитие на събитията, като вземем предвид различните начални условия. Дори самият процес на писане на скриптове принуждава лидерите на компаниите да преосмислят и да разберат по-добре естеството на бизнес средата, защото в хода на тази дейност те я разглеждат от гледна точка, която може би никога не са имали.

Въпреки че планирането на сценарии е много полезен начин за прогнозиране на бъдещи събития (които могат да бъдат предвидени по принцип), ясно е, че е много трудно да се предвидят случайни, произволни събития. Например едва ли някой би могъл да предвиди такова бързо разпространение и невероятна популярност на интернет през последните десетилетия. Подобни събития несъмнено ще се случват и в бъдеще. И въпреки че е изключително трудно да ги предвидим и правилно да реагираме на тях, мениджърите трябва да се стремят по някакъв начин да защитят организациите си от техните последствия. Тази цел се обслужва чрез сценарийно планиране, включително в производствения сектор.

Производствен контрол

Важен елемент от производствения план във всеки бизнес план е описание на това как фирмата възнамерява да упражнява контрол върху своята производствена система, по-специално върху нейните елементи като разходи, закупуване, поддръжка и качество.

Контрол на разходите

Смята се, че контролът на разходите често се третира от американските мениджъри като вид корпоративен „кръстоносен поход“, който се предприема и провежда от време на време под ръководството на счетоводния отдел на фирмата. Счетоводителите са тези, които определят разходите за единица продукция, а мениджърите трябва да намерят обяснение за всяко отклонение. Увеличиха ли се разходите на компанията? Може би работната сила не се използва достатъчно ефективно? Може би, за да се намали количеството брак и отпадъци, е необходимо да се подобрят уменията на работниците? Повечето специалисти обаче вече са убедени, че контролът на разходите трябва да играе важна роля още на етапа на разработване и планиране на производствената система на организацията и че всички мениджъри на компанията, без изключение, трябва постоянно да се занимават с тази дейност.

В момента много организации активно използват подхода за контрол на разходите, базиран на така наречените разходни центрове. Това са центрове на отговорност, за които се води отделно счетоводство на разходите, но които не са пряко свързани с реализирането на печалба; ефективността на дейностите на такива звена се определя въз основа на съответствието на действителните разходи с планирания или стандартен обем.

Тъй като всички разходи трябва да се контролират на някакво организационно ниво, компанията трябва ясно да определи на какво ниво се контролират определени разходи и да изисква от мениджърите на компанията да докладват за тези разходи, които попадат в тяхната сфера на компетентност.

Контрол на доставките

За да може ефективно и ефикасно да произвежда определени стоки и да предоставя услуги, компанията трябва постоянно да бъде снабдена с всички необходими ресурси, включително материали. Тя трябва постоянно да следи дисциплината на доставките, да следи характеристиките на стоките, тяхното качество, количество, както и цените, предлагани от доставчиците. Ефективният контрол върху доставките не само гарантира, че всички ресурси, от които компанията се нуждае, в точното количество, но и тяхното правилно качество, както и надеждни дългосрочни и взаимноизгодни отношения с доставчиците. Всички тези точки трябва да бъдат отразени в производствения раздел на бизнес плана.

И така, какво може да направи една компания, за да направи по-лесно и по-ефективно да контролира входящите ресурси? Първо, да съберем най-пълната и точна информация за датите и условията на доставка. Второ, да се съберат данни за качеството на доставките и как те съответстват на производствените процеси на компанията. И трето, за получаване на данни за цените на доставчиците, по-специално за съответствието на действителните цени с цените, посочени от тях при подаване на поръчка.

Цялата тази информация се използва за класиране и идентифициране на ненадеждни доставчици, което позволява на фирмата да избере най-добрите партньори в бъдеще и да наблюдава различни тенденции. Така че доставчиците могат да бъдат оценени, например, по скоростта на реакцията им на промените в търсенето, по качеството на услугата, нивото на надеждност и конкурентоспособност. Ще обсъдим отношенията с доставчиците по-подробно в следващия раздел.

Контрол на доставчика

Съвременните производители се стремят да формират силни партньорства с доставчиците. Вместо да се занимават с десетки продавачи, които със сигурност ще се конкурират помежду си за клиент, днес производителите често избират двама или трима доставчици и установяват близки отношения с тях, като в крайна сметка повишават както качеството на доставяните продукти, така и ефективността на това сътрудничество.

Някои фирми изпращат свои инженери-конструктори и други специалисти при своите доставчици за решаване на всякакви технически проблеми; други редовно изпращат екипи от инспектори до обектите на доставчиците, за да оценят различни аспекти от техните операции, включително методи на доставка, производствени процеси, статистически контроли, които доставчиците използват за идентифициране на дефекти и техните причини и т.н. С други думи, днес компаниите във всички страни правят това, което традиционно винаги са правили в Япония – те се стремят да установят дългосрочни отношения със своите доставчици. Доставчиците, които си партнират с производствена компания, са в състояние да осигурят по-високо качество на суровините и да намалят процента на отхвърляне и разходите. Ако има някакви проблеми с доставчиците, отворените и директни канали за комуникация позволяват те да бъдат разрешени бързо и ефективно.

Контрол на инвентара

За да постигне ефективно и ефикасно целите си, всяка компания трябва да контролира попълването на своите запаси. За целта се използва система за повторна поръчка, когато се достигне определено ниво на наличност.

Този тип система за пренареждане се използва за минимизиране на текущите разходи за инвентар и за осигуряване на добро ниво на обслужване на клиентите (защото намалява шанса правилният артикул да бъде изчерпан в даден момент).

Използвайки различни статистически процедури, компаниите обикновено определят точката за повторна поръчка на ниво, което гарантира достатъчен инвентар, който да продължи между повторната поръчка и изпълнението. В същото време те обикновено запазват някои допълнителни запаси от „предпазна мрежа“, което им позволява да избегнат пълното изчерпване на запасите при непредвидени обстоятелства. Този така наречен „буфер“ или резерв осигурява на компанията надеждна защита, ако има по-голямо от обичайното търсене на продукт или материал между повторната поръчка и нейното изпълнение или ако попълването на запасите се забави по непредвидени причини.

Един от най-простите, но много ефективни начини за използване на системата за повторна поръчка, когато се достигне определено ниво на наличност, е да се съхраняват проследими инвентари в два различни контейнера. В същото време стоки или материали се вземат от един контейнер, докато се изпразни. В този момент се прави пренареждане, като преди да приключи, продуктите се вземат от втория контейнер. Ако компанията е идентифицирала правилно търсенето, тогава повторно поръчаните стоки ще пристигнат преди вторият контейнер да е празен и няма да има забавяне.

Вторият модерен и вече много разпространен метод за пренареждане при достигане на определено ниво на наличност се основава на компютърно управление. В този случай всички продажби се записват автоматично от централен компютър, който е програмиран да инициира нова процедура за поръчка, когато наличността достигне определено критично ниво. В момента много магазини активно използват такива системи. Друга доста често срещана система е системата за пренареждане след определен интервал от време. В този случай контролът на запасите се извършва единствено въз основа на точно определен времеви фактор.

Контрол на поддръжката

Разделът за производство на бизнес плана трябва също така да посочи как фирмата ще наблюдава ефективността на поддръжката. За да предостави на потребителите стоки или услуги бързо и ефективно, една компания трябва да създаде производствена система, която гарантира най-ефективното използване на оборудването и минималния му престой. Следователно мениджърите, наред с други неща, трябва постоянно да следят качеството на поддръжката. Значимостта и важността на тази дейност зависи до голяма степен от производствените технологии, използвани от фирмата. Така, например, дори незначителен проблем в стандартна поточна линия може да откаже стотици работници.

Има три основни вида поддръжка в производствените организации. Преди аварията се извършва профилактика. Възстановителният ремонт изисква пълна или частична подмяна на механизма или ремонт на място веднага след повредата. Условният ремонт е основен ремонт или подмяна на части въз основа на резултатите от предишен технически преглед.

Трябва да се отбележи, че необходимостта от контрол на поддръжката трябва да се вземе предвид още на етапа на проектиране на оборудването. Така че, ако повреда или прекъсване на оборудването доведе до сериозни проблеми в производствената система или струва на компанията твърде много, то може да повиши надеждността на механизмите, машинните инструменти и другите инструменти чрез добавяне на допълнителни характеристики към дизайна на оборудването. В компютърните системи, например, за тази цел често се въвеждат излишни, излишни подсистеми. В допълнение, оборудването може да бъде проектирано от самото начало, за да направи бъдещата поддръжка по-лесна и по-евтина. Трябва да се има предвид, че колкото по-малко компоненти са включени в оборудването, толкова по-малко се появяват повреди и неизправности. Освен това е препоръчително частите, които често се повреждат, да се поставят на леснодостъпно място или дори да се монтират в отделни модули, които могат бързо да бъдат премахнати и заменени в случай на повреда.

Контрол на качеството

Контролът на качеството е цялостна, фокусирана върху клиента програма, насочена към непрекъснато подобряване на качеството на производствените процеси на компанията и продуктите или услугите, които предоставя. Разделът за производство на бизнес плана трябва да посочи как фирмата ще прилага контрол на качеството.

Тази дейност включва непрекъснат мониторинг на качеството на продуктите, така че те постоянно да отговарят на установения стандарт. Контролът на качеството трябва да се извърши няколко пъти, като се започне с първоначалното въвеждане на суровините в производствената система на фирмата. И тази дейност трябва да продължи през целия производствен процес и да завърши с контрола на готовите стоки или услуги на изхода на производствената система. Тази процедура предвижда и оценка на качеството на междинните етапи от процеса на трансформация; ясно е, че колкото по-рано идентифицирате брак, или неефективен, или допълнителен елемент от производствения процес, толкова по-ниски ще бъдат разходите ви за коригиране на ситуацията.

Преди да извършат контрол на качеството, мениджърите трябва да се запитат дали 100% от произведените стоки (или услуги) трябва да бъдат тествани или могат да се откажат от пробите. Първият тестов вариант е подходящ, ако цената на постоянната оценка е много ниска или ако последствията от статистическа грешка са изключително сериозни (например, ако компания произвежда сложно медицинско оборудване). Статистическата извадка е по-евтина и понякога единствената опция за контрол на качеството, която има икономически смисъл.

Има две категории процедури за статистически контрол на качеството – вземане на проби за приемане и контрол на производствения процес.

Селективният контрол при приемане се състои в оценка на материалите или стоките, закупени или произведени от фирмата; това е форма на проактивен или обратен контрол. В този случай се взема определена проба, след което решението за приемане или отхвърляне на цялата партида се взема въз основа на резултатите от анализа на тази проба, въз основа на оценка на риска.

Контролът на процеса е процедура, при която се извършва вземане на проби в процеса на превръщане на суровините в стоки или услуги, като по този начин се определя дали самият производствен процес е излязъл извън контрол. При този вид контрол често се използват статистически тестове, с помощта на които на различни етапи от производствения процес се установява доколко отклоненията са изпаднали извън допустимото ниво на качество. Тъй като нито един производствен процес не може да се счита за перфектен и някои незначителни отклонения са просто неизбежни, такива тестове позволяват на компанията да идентифицира сериозни проблеми навреме, т.е. проблеми с качеството, които компаниите трябва да решат незабавно.

Инструменти за контрол на производството

Очевидно е, че успехът на всяка организация до голяма степен се дължи на нейната способност ефикасно и ефективно да произвежда стоки или да предоставя услуги. Тази способност може да бъде оценена с помощта на редица методи за производствен контрол.

Производственият контрол, като правило, се състои в наблюдение на производствените дейности на организация или отделно звено, за да се гарантира съответствието му с предварително изготвен график. Производственият контрол се използва за определяне на способността на доставчиците да осигурят подходящото качество и количество доставки на най-ниска цена, както и за наблюдение на качеството на произведените продукти, за да се гарантира, че отговарят на установените стандарти и за проверка на състоянието на производственото оборудване. Вече обсъдихме основните аспекти на контрола на производствените операции, но двата най-важни инструмента за контрол на производството – контролната диаграма на TQM и икономическия модел на количеството на поръчките – заслужават по-отблизо.

TQM контролни диаграми

Трябва да се помни, че ефективният контрол на качеството, за който говорихме по-горе, не е насочен само към производство на качествени продукти или предоставяне на качествени услуги. За да гарантират високото качество както на самите продукти, така и на процесите, чрез които те се произвеждат, компаниите трябва да контролират всички аспекти на своята производствена система. Съвременните фирми изпълняват тази задача с инструмент, известен като контролна диаграма на TQM.

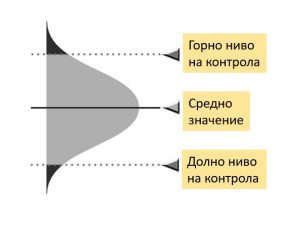

Контролната диаграма на TQM е ефективен инструмент за контрол на производството. По същество това е графика, която показва статистически определените горни и долни контролни граници и показва резултатите от измерванията за отчетния период. Контролните диаграми визуално показват дали производственият процес е излязъл извън предварително зададените контролни граници за него. Докато резултатите от проверките на различни етапи от производствения процес са в определен приемлив диапазон, системата се счита за контролирана (фиг. 3). Ако резултатите от измерването са извън установените граници, тогава отклоненията се считат за недопустими. Непрекъснатите усилия за подобряване на качеството трябва да стеснят диапазона между горната и долната контролна граница с течение на времето, тъй като елиминират най-честите причини за отклонения.

Рис.3. Пример за контролен график

При изготвянето на такъв график е необходимо преди всичко да се вземе предвид, че във всеки производствен процес може да има два източника на отклонения. Първият от тях е непредсказуемостта, поради която могат да възникнат съответните отклонения. Такива отклонения са възможни във всеки процес и е невъзможно да се контролират без фундаментални промени в самия процес. Друг източник са неслучайните обстоятелства. Такива отклонения могат да бъдат идентифицирани и подлежат на контрол. Ясно е, че контролните карти се използват за установяване на точно такива причини за отклонения.

Контролните диаграми се основават на някои основни статистически концепции, включително добре известното нормално разпределение (което гласи, че отклоненията са склонни да се разпределят в крива с форма на камбана) и стандартно отклонение (мярка за променливост в група от числа). При изготвянето на контролна диаграма горната и долната граница се определят от степента на отклонение, което се счита за приемливо. Според закона за нормалното разпределение около 68% от набора от стойности са в диапазона от +1 до -1 от индикатора за стандартно отклонение. (С увеличаването на размера на извадката, разпределението на извадката има тенденция да става все по-нормално.) Като 95% от стойностите са между +2 и -2 от стандартното отклонение. В процеса на контролиране на производствените операции ограниченията обикновено се определят в диапазона от три стандартни отклонения; това означава, че 97,5% от стойностите трябва да са в контролния диапазон (фиг. 4).

Рис 4. Пример за контролна диаграма с контролен диапазон от три стандартни отклонения

Ако средната стойност на извадката е извън контролния диапазон, т.е. е над горната си граница или под долната си граница, това означава, че производственият процес очевидно е извън контрол и компанията трябва да направи всичко възможно, за да идентифицира причините за проблема.

Модел EOQ

Вече казахме, че контролът върху инвентара на фирмата е най-важният аспект на производствения контрол. Инвестициите на фирмите в тези резерви обикновено са значителни; затова всяка организация се стреми да определи възможно най-точно колко да поръчва нови стоки и материали и колко често да се прави това. В това им помага така нареченият EOQ модел.

Моделът на икономичното количество на поръчката (EOQ) е предназначен да определи количеството артикули, които трябва да бъдат поръчани, за да отговорят на прогнозираното търсене и да минимизират разходите за задържане и придобиване на инвентар.

С помощта на модела EOQ се минимизират два вида разходи – изпълнение на поръчка и оперативни разходи. С увеличаване на обема на поръчките се увеличава средният брой на материалните запаси и съответно текущите разходи за тяхната поддръжка. Поставянето на големи поръчки обаче означава по-малко поръчки и следователно намаляване на разходите за тяхното изпълнение. Най-ниските общи разходи и съответно най-икономичният размер на поръчката се наблюдават в долната част на кривата на общите разходи. Тази точка, в която разходите за изпълнение на поръчката и текущите разходи са равни, се нарича точка на най-икономичния размер на поръчката. За изчисляване на този показател са необходими следните данни: прогнозната потребност от запаси за определен бъдещ период (D); разходите за подаване на една поръчка (OS); разходи или покупна цена (V) и текущи разходи, свързани със съхранението и обработката на целия обем на материалните запаси, в проценти (CC). С всички тези данни можете да използвате стандартната формула EOQ:

Все пак трябва да се помни, че използването на модела EOQ предполага, че необходимостта и времето за изпълнение на поръчката са точно известни и постоянни. В противен случай не трябва да се използва. Така например, като цяло не е приложимо за определяне на обемите на поръчката на части, използвани в производствения процес, тъй като те, като правило, идват от склада в големи и неравномерни партиди. Но означава ли това, че моделът EOQ е безполезен за производствените фирми? Въобще не. Може да се използва за определяне на оптималната цена и идентифициране на необходимостта от промяна на размера на партидата на поръчката. Въпреки това, трябва да се признае, че по-сложни модели се използват за определяне на размера на партидите в условия на периодични нужди и в други нестандартни ситуации.

Съвременни аспекти на производството

Когато изготвяте производствения раздел на бизнес плана, е важно да имате предвид съвременните реалности на производствения сектор. Днес компаниите са изправени пред много от най-трудните задачи, свързани с повишаване на производителността. Те трябва да се стремят да максимизират ползите от новите технологии, да прилагат описаната концепция за TQM; да сертифицират своите продукти чрез получаване на сертификат ISO 9000; постоянно намаляват запасите; изграждане на партньорства с доставчици; постигане на конкурентно предимство чрез гъвкавост и бърза реакция при промени в търсенето и др. Следователно фирмата трябва да отрази в своя бизнес план как ще бъдат изпълнени всички тези задачи.

Технологии

Постоянно нарастващата конкуренция на повечето пазари принуждава производителите да доставят на потребителите продукти с все по-високо качество на все по-ниски цени, като същевременно значително намалява времето им за излизане на пазара. Два фактора допринасят за ускоряване на процеса на разработване на нови видове продукти: фокусът на компанията върху съкращаване на цикъла на разработка и ефективността на инвестициите в нови технологии.

Един от най-ефективните инструменти, с които съвременните производители съкращават времето за извеждане на нови продукти и услуги на пазара, е интегрираната автоматизация на производството (Computer Integrated Manufacturing – CIM). CIM е резултат от комбинирането на стратегическия бизнес план на компанията и производствения план с компютърен софтуер. Базира се на технологиите за компютърно проектиране (CAD) и компютърно подпомагано производство (CAM). В резултат на появата и широкото разпространение на всички видове средства за автоматизация, старият начин за разработване на продукти е безнадеждно остарял. С помощта на компютърната технология, която позволява визуално показване на графични обекти, дизайнерските инженери проектират нови продукти много по-бързо и по-ефективно от преди. Автоматизираното производство стана възможно благодарение на използването на компютри в процеса на управление на производствения процес. Така че машините с цифрово управление могат да бъдат програмирани да произвеждат нови модели само за секунди.

Според експерти по-нататъшното усъвършенстване на технологията CIM ще осигури непрекъснатост на целия производствен цикъл. Ако всеки етап, от подаване на поръчка за суровини до доставка на готови продукти, може да бъде показан под формата на цифрови индикатори и обработен на компютър, компаниите ще могат да реагират много бързо на всякакви промени на пазара. Те могат да направят стотици промени в проект за няколко часа, бързо да се мащабират до широка гама от продуктови вариации и да произвеждат много малки партиди. Организация, която използва интегрирана автоматизация на производството, няма да трябва да спира поточната линия и да прекарва ценно време в подмяна на матрици за преси или друго оборудване, за да произведе нов стандартен или нестандартен продукт. Една промяна в компютърната програма, която отнема няколко секунди, и производственият процес е напълно възстановен.

Най-важното условие за ефективната работа на съвременните компании е постоянното осъвременяване на технологиите, с помощта на които входящият поток от суровини се превръща в поток от готови продукти. Големите технологични промени обикновено включват автоматизация на производството, което разгледахме по-горе, както и въвеждане на ново оборудване, инструменти или методи на работа и компютъризация.

По всичко личи обаче, че най-значимата технологична промяна през последните години е универсалната компютъризация. Повечето организации днес са разработили сложни информационни системи. Например, много търговски вериги използват скенери, свързани с компютри, с помощта на които можете незабавно да получите пълна информация за продукта, който ви интересува (цена, код и др.). И разбира се, днес няма да намерите нито един офис, който да не използва компютърни технологии.

Внедряване на TQM

Понастоящем философията на TQM вече е внедрена от много компании. Идеята за тотално управление на качеството обхваща не само големи, но и малки фирми и предприятия. TQM (общо управление на качеството) е концепция, която включва участието на всички служители на компанията в подобряването на качеството на продуктите и услугите, оптимизиране на производствените процеси и управление и др.

За съжаление трябва да се признае, че не всички усилия, насочени към прилагане на концепциите на TQM, са успешни. Изследванията в тази област не потвърждават, че фирмите, които са въвели TQM последователно, се представят по-добре от фирмите, които не са. Има редица фактори, които могат значително да намалят ефективността на TQM. По-специално, изследователите установиха, че успехът на прилагането на някои от основните концепции на TQM – например използването на екипи, сравнителен анализ, допълнително обучение и овластяване на служителите – е силно зависим от текущото представяне на компанията.

От технологична гледна точка концепцията на TQM се фокусира върху разработването на гъвкави процеси, които са предназначени да поддържат непрекъснато подобряване на качеството. Факт е, че служителите, които са възприели философията на TQM, постоянно търсят какво може да се подобри или коригира, така че работните процеси трябва лесно да се адаптират към постоянните промени. В тази връзка, за успешното прилагане на програмата TQM, компанията трябва непрекъснато да подобрява уменията на своя персонал. Тя трябва да предостави на служителите си възможност да придобият и развият умения в области като решаване на проблеми, вземане на решения, преговори, статистически анализ и работа в екип. Служителите на тези компании трябва да могат да анализират и тълкуват данни, а фирмите трябва да предоставят на работните си екипи цялата необходима информация за качеството на техните продукти, по-специално степен на щети, брак, отпадъци и т.н. Те трябва също така да информират персонала за мненията на потребителите, да им предоставят необходимата информация за изготвяне на контролните графици и да работят с тях. И, разбира се, структурата на организацията трябва да предоставя на работните екипи достатъчно пълномощия за непрекъснато подобряване на производствените операции.

Реинженеринг

Реинженерингът е термин за радикална промяна във всички или част от работните процеси на компанията с цел повишаване на производителността и подобряване на финансовите резултати. В процеса на реинженеринг структурата, технологиите и персоналът на компанията претърпяват големи промени, тъй като в този случай методите за работа в организацията се преразглеждат почти от нулата. По време на реинженеринга мениджърите постоянно задават въпроси: „Как иначе може да се подобри този процес?“ или „Кой е най-добрият начин да завършите тази работна задача по-бързо и по-добре?“ и т.н.

Независимо дали необходимостта от промяна се дължи на променливо търсене, променящи се икономически условия или промяна в стратегическата посока на организацията, човекът, който решава да реинженерира, трябва първо да оцени ефективността на работата на хората и качеството на взаимодействие между хора в рамките на организацията. След критична оценка на работните процеси, компанията започва да търси начини за подобряване на производителността и качеството на продукта: започва прилагането на TQM програма, променя организационната култура или прилага други промени. Във всеки случай обаче същността на реинженеринга е, че компанията напълно изоставя старите начини на работа и решава радикално да промени своя работен процес.

Може би се чудите: Терминът „реинженеринг“ не е ли синоним на TQM? В никакъв случай! Въпреки че и двата процеса са насочени към въвеждане на промени в организацията, техните цели и средства са напълно различни. Програмата TQM се основава на идеята за непрекъсната, постепенна промяна. Това означава непрекъснато подобряване на представянето на организация, която като цяло се справя добре. Освен това TQM се прилага отдолу нагоре, като основният акцент е върху участието на служителите във вземането на решения относно планирането и изпълнението на тази програма. А реинженерингът е радикална промяна в начина, по който функционира една организация. Този процес включва фундаментални промени и пълно преструктуриране на методите на работа. Дейностите по реинженеринг се инициират от висшето ръководство на фирмата, но когато този процес приключи, почти всички служители обикновено получават по-големи правомощия на работните си места.

Характерна черта на реинженеринга е, че трябва да започнете от нулата и да преосмислите и изградите отново цялата схема на работа, т.е. структура на всички работни процеси. Традиционните, добре познати начини и методи веднага се изключват. С други думи, компанията напълно се отказва от постепенната трансформация на производствената система, тъй като радикално се променят начините и методите, по които компанията ще произвежда стоки или предоставя услуги. Измислят се и се внедряват изцяло нови работни процеси и операции. При реинженеринга това, което е било преди, в никакъв случай не трябва да служи като отправна точка, защото реинженерингът е радикална, фундаментална промяна в самите основи на една организация. Въпреки значителния стрес и нарастващата несигурност на персонала, които обикновено съпътстват процеса на реинженеринг, той е в състояние да даде отлични резултати.

ISO стандарти

За да демонстрират открито и ясно своя ангажимент за подобряване на качеството, съвременните организации се опитват да постигнат ISO сертификат. Каква е неговата същност? Това са стандарти за управление на качеството, от които се ръководят компаниите по целия свят. Те обхващат буквално всичко: от правилата за изготвяне на договор до разработването на продукти и тяхната доставка. Стандартите ISO са определени от Международната организация за стандартизация и се използват като международен еталон за сравнение на фирми, работещи на световния пазар. Фактът, че фирмата притежава сертификат, показва, че е разработила и внедрила ефективна система за управление на качеството.

Сега сертификати за качество се присъждат на малки търговски и консултантски компании, софтуерни фирми, градски комунални услуги и дори някои финансови и образователни институции.

Все пак трябва да се помни, че въпреки че сертификатът предоставя на компанията много предимства и значително укрепва нейната конкурентна позиция, основната цел на компанията трябва да бъде процесът на подобряване на качеството на нейните продукти или услуги. С други думи, получаването на сертификат не трябва да бъде самоцел; за да постигне това, една компания трябва да създаде работни процеси и производствена система, която ще позволи на всички нейни служители да изпълняват работата си с постоянно високо качество. Реинженеринг

Реинженерингът е термин за радикална промяна във всички или част от работните процеси на компанията с цел повишаване на производителността и подобряване на финансовите резултати. В процеса на реинженеринг структурата, технологиите и персоналът на компанията претърпяват големи промени, тъй като в този случай методите за работа в организацията се преразглеждат почти от нулата. По време на реинженеринга мениджърите постоянно задават въпроси: „Как иначе може да се подобри този процес?“ или „Кой е най-добрият начин да завършите тази работна задача по-бързо и по-добре?“ и т.н.

Независимо дали необходимостта от промяна се дължи на променливо търсене, променящи се икономически условия или промяна в стратегическата посока на организацията, човекът, който решава да реинженерира, трябва първо да оцени ефективността на работата на хората и качеството на взаимодействие между хора в рамките на организацията. След критична оценка на работните процеси, компанията започва да търси начини за подобряване на производителността и качеството на продукта: започва прилагането на TQM програма, променя организационната култура или прилага други промени. Във всеки случай обаче същността на реинженеринга е, че компанията напълно изоставя старите начини на работа и решава радикално да промени своя работен процес.

Може би се чудите: Терминът „реинженеринг“ не е ли синоним на TQM? В никакъв случай! Въпреки че и двата процеса са насочени към въвеждане на промени в организацията, техните цели и средства са напълно различни. Програмата TQM се основава на идеята за непрекъсната, постепенна промяна. Това означава непрекъснато подобряване на представянето на организация, която като цяло се справя добре. Освен това TQM се прилага отдолу нагоре, като основният акцент е върху участието на служителите във вземането на решения относно планирането и изпълнението на тази програма. А реинженерингът е радикална промяна в начина, по който функционира една организация. Този процес включва фундаментални промени и пълно преструктуриране на методите на работа. Дейностите по реинженеринг се инициират от висшето ръководство на фирмата, но когато този процес приключи, почти всички служители обикновено получават по-големи правомощия на работните си места.

Характерна черта на реинженеринга е, че трябва да започнете от нулата и да преосмислите и изградите отново цялата схема на работа, т.е. структура на всички работни процеси. Традиционните, добре познати начини и методи веднага се изключват. С други думи, компанията напълно се отказва от постепенната трансформация на производствената система, тъй като радикално се променят начините и методите, по които компанията ще произвежда стоки или предоставя услуги. Измислят се и се внедряват изцяло нови работни процеси и операции. При реинженеринга това, което е било преди, в никакъв случай не трябва да служи като отправна точка, защото реинженерингът е радикална, фундаментална промяна в самите основи на една организация. Въпреки значителния стрес и нарастващата несигурност на персонала, които обикновено съпътстват процеса на реинженеринг, той е в състояние да даде отлични резултати.

ISO стандарти

За да демонстрират открито и ясно своя ангажимент за подобряване на качеството, съвременните организации се опитват да постигнат ISO сертификат. Каква е неговата същност? Това са стандарти за управление на качеството, от които се ръководят компаниите по целия свят. Те обхващат буквално всичко: от правилата за изготвяне на договор до разработването на продукти и тяхната доставка. Стандартите ISO са определени от Международната организация за стандартизация и се използват като международен еталон за сравнение на фирми, работещи на световния пазар. Фактът, че фирмата притежава сертификат, показва, че е разработила и внедрила ефективна система за управление на качеството.

Сега сертификати за качество се присъждат на малки търговски и консултантски компании, софтуерни фирми, градски комунални услуги и дори някои финансови и образователни институции.

Все пак трябва да се помни, че въпреки че сертификатът предоставя на компанията много предимства и значително укрепва нейната конкурентна позиция, основната цел на компанията трябва да бъде процесът на подобряване на качеството на нейните продукти или услуги. С други думи, получаването на сертификат не трябва да бъде самоцел; за да постигне това, една компания трябва да създаде работни процеси и производствена система, която ще позволи на всички нейни служители да изпълняват работата си с постоянно високо качество.

Намаляване на запасите

Както казахме, много значителна част от активите на повечето компании са материалните запаси. Фирми, които успяват да намалят значително нивата на запасите си – т.е. суровини, полуфабрикати и готова продукция на склад, могат значително да намалят разходите за тяхното съхранение и по този начин да повишат производителността им. Как фирмата възнамерява да реши този проблем също трябва да бъде отразено в производствения раздел на бизнес плана.

Съвременните компании приемат този проблем много сериозно. През последните години мениджърите във всички страни активно търсят начини за подобряване на ефективността на управлението на запасите. По този начин, на етапа на въвеждане, те се стремят да подобрят информационната връзка между вътрешните производствени графици и прогнозираното клиентско търсене. Все по-често от маркетинг мениджърите се изисква да разполагат с точна и актуална информация за бъдещите обеми на продажбите, която след това се комбинира с конкретни данни за производствените системи на компанията и като резултат определя оптималния производствен обем, който може да задоволи съществуващото търсене. Системите за планиране на производствените ресурси са най-подходящи за тази функция.

Днес компаниите по света активно експериментират с друга техника, която се използва успешно в Япония от дълго време и се нарича система Just-In-Time (JIT). При тази система стоките и материалите се доставят на производителя в точния момент, в който са необходими в производствения процес, вместо да се съхраняват в склад. Крайната цел на внедряването на JIT система е пълното премахване на складовете за суровини чрез максимално прецизна координация на производствения процес и процеса на доставка. Ако такава система работи ефективно, тя осигурява на производителя значителни ползи: намален инвентар, намалено време за настройка на оборудването, ускорени цикли на преобразуване на продукта, намалено време за производство, освободено производствено пространство и често дори подобрено качество на продукта. Разбира се, за да се постигне всичко това, е необходимо да се намерят доставчици, които да доставят качествени материали в срок.

Трябва обаче да се има предвид, че не всеки производител може да използва системата JIT. Така че за изпълнението му е необходимо доставчиците да са разположени в близост до предприятията на купувача и да доставят материали без дефекти. Тази система също така изисква надеждни транспортни връзки между доставчиците и производителя, ефективни методи за получаване, обработка и дистрибуция на материали и внимателно планиране на производствения процес. Ако всички тези условия са изпълнени, JIT ще помогне за значително намаляване на складовите разходи на компанията.

Аутсорсинг и други видове партньорства с доставчици

Производственият раздел на бизнес плана трябва също да посочи как компанията възнамерява да работи с доставчиците и да подобри ефективността на този процес. Както вече споменахме, една от най-важните области в производствения сектор през последните години е устойчивата тенденция към формиране на партньорства между производители и доставчици. Трябва да се отбележи, че наред с други неща, това често включва прехвърляне на работа, когато производителите, в опит да намалят високите разходи за труд, прехвърлят производствения процес на някои части и компоненти на своите доставчици, които могат да ги произвеждат на по-ниска цена. цена. Тази връзка се нарича аутсорсинг.

Днес съюзите между производители и доставчици са станали много по-тесни и по-силни. Доставчиците все повече участват в производствения процес на производителя на продукта. Много операции, които преди бяха изключително отговорност на производителите, сега се извършват от техните основни доставчици, т.е. има прехвърляне на част от работата на трети изпълнители. В същото време производителите все повече играят ролята на „диригенти“ и се ограничават само до координиране на дейността на различни доставчици. Според експерти тенденцията към силно и тясно партньорство между доставчици и производители ще продължи и в бъдеще, тъй като последните непрекъснато търсят нови източници на конкурентно предимство на световния пазар, като един от тези източници са близките отношения с доставчиците.

Гъвкавостта като конкурентно предимство

В днешния бързо променящ се бизнес свят компаниите, които не са в състояние бързо да се адаптират към промените, са обречени на провал. Тъй като тази способност се осигурява от гъвкавостта на производствения процес, много организации активно разработват и внедряват гъвкави производствени системи.

Съвременните фабрики и фабрики често приличат на сцени от научнофантастичен филм, в който колички с дистанционно управление транспортират детайли до компютъризирани обработващи центрове. Роботите автоматично променят позицията на детайлите, а машината, манипулирайки стотици инструменти, превръща детайла в завършен детайл. На всяка минута и половина от поточната линия излиза завършен продукт, малко по-различен от предишните. В цеха няма работници и конвенционални машини. Не е необходим скъп престой за смяна на матрици или инструменти. Една съвременна машина е в състояние да произвежда десетки и дори стотици много различни части, правейки ги във всеки програмиран ред.

Уникална характеристика на гъвкавите производствени системи е интегрирането на компютърно подпомогнато проектиране, инженеринг и производствени процеси, което позволява на фабриките да произвеждат малки партиди по поръчка на цени, които преди това бяха възможни само при масово производство.

В резултат на използването на гъвкави производствени системи, икономиите от мащаба се заменят с икономии от ширината. Организациите вече не трябва да произвеждат хиляди идентични продукти, за да поддържат ниски единичните си разходи. За да се премине към пускането на нов продукт, те не трябва да променят машините и оборудването, а само да направят промени в компютърната програма.

Скоростта като конкурентно предимство

Известно е, че компания, която е в състояние бързо да се развива и предлага на пазара нови продукти и услуги, си осигурява значително конкурентно предимство. Потребителите предпочитат определена фирма не само защото нейните продукти или услуги са по-евтини, имат оригинален дизайн или са с високо качество, но често и защото високо ценят възможността да ги получат възможно най-скоро. Има много примери за компании, които са постигнали значителен успех в намаляването на времето, необходимо за проектиране и производство на стоки и услуги. За да ускорят производствения процес и да увеличат натиска върху конкурентите, много организации по света се стремят да намалят бюрократичните ограничения и да опростят своите организационни структури; създават сложни работни групи, преструктурират структурата на продажбите, използват JIT методи, CIM системи, гъвкави производствени системи и др. И всичко това трябва да бъде отразено в производствения план, като посочите какви възможности имате на ваше разположение, за да ускорите цикъла на извеждане на нови продукти или услуги на пазара.

Автор:

Петров К.Н. «Как се разработва бизнес-план»

Пенчев Р.