Теория на двигателите с вътрешно горене

В тази статия ще бъдат разгледани основните понятия свързани с историята, възникването и развитието на двигателите с вътрешно горене.

1.История на ДВГ

От около 120 години човек не може да си представи живота без автомобил. Нека се опитаме да погледнем в миналото – до самото възникване на основите на съвременната автомобилна индустрия. Първите опити за създаване на двигател с вътрешно горене датират от 17 век.

Експериментите на Е. Торичели, Б. Паскал и О. Герике подтикват изобретателите да използват въздушното налягане като движеща сила в атмосферните машини. Едни от първите, които предлагат такива машини, са абат Оттефел (1678-1682) и Х. Хюйгенс (1681). За да се движи буталото в цилиндъра, те предлагат да се използват експлозии на барут. Следователно Ottefel и Huygens могат да се считат за пионери в областта на двигателите с вътрешно горене. Френският учен Дени Папен, изобретателят на центробежна помпа, парен котел с предпазен клапан и първата бутална машина, задвижвана от водна пара, също подобрява прахообразната машина на Хюгенс.

Първият, който се опитва да приложи принципа на двигателите с вътрешно горене, е англичанинът Робърт Стрийт (пат. № 1983.1794). Двигателят се състои от цилиндър и подвижно бутало. В началото на движението на буталото в цилиндъра влиза смес от летлива течност (алкохол) и въздух, течност и течни пари, смесени с въздух. В средата на хода на буталото сместа се запалва и изхвърля буталото. През 1799 г. френският инженер Филип Лебон открива осветителния газ и получава патент за използването и метода за получаване на осветителен газ чрез суха дестилация на дърва или въглища. Това откритие е от голямо значение преди всичко за развитието на осветителната технология, която много скоро започва успешно да се конкурира със скъпите свещи. Осветителният газ обаче е подходящ не само за осветление. През 1801 г. Лебон изважда патент за дизайна на газов двигател. Принципът на действие на тази машина се основава на добре познатото свойство на газа, който открива: сместа му с въздух експлодира при запалване, отделяйки голямо количество топлина. Продуктите на горенето бързо се разширяват, оказвайки силен натиск върху околната среда. Чрез създаване на подходящи условия е възможно освободената енергия да се използва в интерес на човека. Двигателят на Lebon има два компресора и смесителна камера. Единият компресор трябва да изпомпва сгъстен въздух в камерата, а другият компресиран лек газ от газогенератора. След това газово-въздушната смес постъпва в работния цилиндър, където се запалва. Двигателят е с двойно действие, тоест работните камери действат последователно от двете страни на буталото. По същество Лебон подхранва идеята за двигател с вътрешно горене, но Р. Стрийт и Ф. Лебон не се опитват да осъществят идеите си.

През следващите години (до 1860 г.) няколко опита за създаване на двигател с вътрешно горене също са неуспешни. Основните трудности при създаването на двигател с вътрешно горене се дължат на:1) липсата на подходящо гориво, 2)трудностите при организирането на процесите на газообмен, 3)подаване на гориво и 4)запалване на горивото. Робърт Стърлинг до голяма степен успява да заобиколи тези трудности, който създава през 1816-1840 г. двигател с външно горене и регенератор.

В двигателя на Стърлинг възвратно-постъпателното движение на буталото се преобразува във въртеливо движение с помощта на ромбичен механизъм, а въздухът се използва като работна течност. Един от първите, който обръща внимание на реалната възможност за създаване на двигател с вътрешно горене, е френският инженер Сади Карно (1796-1832), който се занимава с теорията на топлината, теорията на топлинните двигатели. В есето си „Мисли за движещата сила на огъня и за машините, способни да развият тази сила“ (1824 г.), той пише: „Ще ни се струва по-изгодно първо да компресираме въздуха с помпа, след което да го прекараме през напълно затворена пещ, вкарваща гориво там на малки порции, с помощта на адаптации, които са лесни за изпълнение; след това трябва да накараме въздуха да работи в бутален цилиндър или друг разширяващ се съд и накрая да го изхвърлим в атмосферата или да го накараме да отиде в парен котел, за да използва останалата температура. Основните трудности, които се срещат при този вид операции са: да се затвори горивната камера в помещение с достатъчна здравина и в същото време да се поддържа горенето в правилно състояние, да се поддържат различни части на апарата при умерена температура и да се предотврати бързото влошаване на цилиндъра и бутало; не смятаме, че тези трудности биха били непреодолими.”

Идеите на С. Карно обаче не са оценени от неговите съвременници. Само 20 години по-късно френският инженер Е. Клапейрон (1799-1864), автор на добре познатото уравнение на състоянието на идеалния газ, за първи път обръща внимание на тях. Благодарение на Клапейрон, който използва метода на Карно, популярността на Карно започва да расте бързо. В момента Сади Карно е общопризнат за основател на съвременната термодинамика. През следващите години няколко изобретатели от различни страни се опитват да създадат работещ двигател, използвайки осветителен газ. Всички тези опити обаче не довеждат до появата на пазара на двигатели, които да са могли успешно да се конкурират с парната машина.

Честта да създаде търговски успешен двигател с вътрешно горене принадлежи на френския изобретател (от белгийски произход) Жан Етиен Леноар. Докато работи в завод за галванично покритие, в Леноар възниква идеята, че сместа въздух-гориво в газовия двигател може да се запали с електрическа искра. На 24 януари 1860 г. Леноар получава патент за двигател с вътрешно горене и до края на 1860 г. двигателят е построен. Двигателят работи на лек газ без предварителна компресия. При част от хода на буталото от горна към долна мъртва точка, смес от въздух и газ влиза в цилиндъра, след което сместа се запалва от електрическа искра. Леноар не се сдобива веднага с успех. След като става възможно да се направят всички части и да се сглоби машината, тя отначало заработва, след което спира, тъй като поради нагряване буталото се разширява и засяда в цилиндъра. Леноар подобрява двигателя си, като въвежда система за водно охлаждане. Вторият опит за запускане обаче също завършва с неуспех поради лош ход на буталото. Леноар допълва своя дизайн със система за смазване. Едва тогава двигателят започва да работи. Още първите несъвършени проекти демонстрират значителните предимства на двигателя с вътрешно горене в сравнение с парния двигател. Търсенето на двигатели нараства бързо и в рамките на няколко години Ж. Леноар построява над 300 двигателя. Той е първият, който използва двигател с вътрешно горене като електроцентрала за различни цели. Този модел обаче е бил несъвършен, ефективността му не надвишава 4%. През 1862 г. френският инженер А.Ю. Бо дьо Роша кандидатства за патент във френското патентно ведомство (приоритетна дата 1 януари 1862 г.), в което изяснява идеята, изразена от Сади Карно по отношение на дизайна на двигателя и неговите работни процеси. (Тази петиция е запомнена само по време на патентните спорове относно приоритета на изобретението на Н. Ото). Бо дьо Роша предлага да се извърши всмукването на горивна смес по време на първия ход на буталото, компресирането на сместа – по време на втория ход на буталото, изгарянето на сместа – в крайната горна позиция на буталото и разширяването на продуктите от горенето – при третия ход на буталото; освобождаването на продукти от горенето – по време на четвъртия ход на буталото. Поради липса на средства обаче той не може да бъде реализиран. Този цикъл, 18 години по-късно, е осъществен от немския изобретател Ото Николаус Август в двигател с вътрешно горене, който работи по четиритактова схема: всмукване, компресия, ход на мощността, изгорели газове.

Именно модификациите на този двигател са най-широко използвани. За повече от век, който с право се нарича „автомобилната ера“, всичко се променя – форми, технологии, решения. Някои марки изчезват, а други идват да ги заменят. Автомобилната мода преминава през няколко кръга на развитие. Едно нещо остава непроменено – броят на циклите, на които двигателят работи. И в историята на автомобилната индустрия това число завинаги се свързва с името на самоукия немски изобретател Ото. Заедно с видния индустриалец Ойген Ланген, изобретателят основава Otto & Co в Кьолн – и се фокусира върху намирането на най-доброто решение. На 21 април 1876 г. той получава патент за друга версия на двигателя, която е представена година по-късно на изложението в Париж през 1867 г., където е награден с Големия златен медал. В края на 1875 г. Ото завършва разработването на проект за принципно нов първи в света 4-тактов двигател. Предимствата на четиритактовия двигател са очевидни и на 13 март 1878 г. Н. Ото издава немски патент № 532 за четиритактов двигател с вътрешно горене. През първите 20 години Н. Ото заводът произвежда 6000 двигателя. Експерименти за създаване на такъв агрегат са правени и преди, но авторите се сблъскват с редица проблеми, на първо място, че възникването на искра в горивната смес в цилиндрите се случват в толкова неочаквани последователности, че е невъзможно да се осигури плавен и постоянен пренос на мощност. Но именно той успява да намери единственото правилно решение. Емпирично той установява, че неуспехите на всички предишни опити са свързани както с грешен състав на сместа (пропорции на горивото и окислителя), така и с фалшив алгоритъм за синхронизиране на системата за впръскване на гориво и нейното изгаряне. Значителен принос за развитието на двигателите с вътрешно горене има и американският инженер Брайтън, който предлага компресорен двигател с постоянно налягане на горене и карбуратор. Така че приоритетът на Ж. Леноар и Н. Ото при създаването на първите ефективни двигатели с вътрешно горене е безспорен. Производството на двигатели с вътрешно горене непрекъснато се увеличава, дизайнът им е подобрен. През 1878-1880г. започва производството на двутактови двигатели, предложени от немските изобретатели Витиг и Хес, английския предприемач и инженер Д. Клерк, а от 1890 г. – двутактови двигатели с продухване на коляно-камерата (патент на Англия № 6410, 1890 г.). Използването на колянова камера като продухваща помпа е предложено малко по-рано от немския изобретател и предприемач G. Daimler.

През 1878 г. Карл Бенц оборудва триколка с двигател с мощност 3 к.с., който развива скорост от над 11 км/ч. Той създава и първите автомобили с едно и двуцилиндрови двигатели. Цилиндрите са разположени хоризонтално, въртящият момент се предава на колелата с помощта на ремъчно задвижване. През 1886 г. на К. Бенц е издаден немски патент за автомобил № 37435 с приоритет от 29 януари 1886 г. На Световното изложение в Париж през 1889 г. колата на Бенц е единствената. С този автомобил започва интензивното развитие на автомобилната индустрия. Друг крайъгълен камък в историята на двигателите с вътрешно горене е развитието на двигателя с вътрешно горене със запалване чрез компресия. През 1892 г. немският инженер Рудолф Дизел (1858-1913) патентова, а през 1893 г. описва в брошурата „Теория и дизайн на рационална топлинна машина за замяна на парни двигатели и известни в момента топлинни двигатели“, двигател, работещ по цикъла на Карно. В немския патент № 67207 с приоритет от 28 февруари 1892 г. „Работен процес и метод за изработване на едноцилиндров и многоцилиндров двигател“ принципът на действие на двигателя е посочен както следва: Пак там. 1. Работният процес в двигателите с вътрешно горене се характеризира с това, че буталото в цилиндъра компресира въздуха или някакъв индиферентен газ (пара) с въздух толкова силно, че получената температура на компресия е значително по-висока от температурата на запалване на горивото. В този случай изгарянето на горивото, въведено постепенно след мъртвата точка, се извършва по такъв начин, че да няма значително повишаване на налягането и температурата в цилиндъра на двигателя. След това, след прекъсване на подаването на гориво, в цилиндъра настъпва по-нататъшно разширяване на газовата смес. 2. За изпълнение на работния процес, описан в параграф 1, към работния цилиндър е прикрепен многостепенен компресор с приемник. Възможно е също така няколко работни цилиндъра да се свържат един към друг или към цилиндри за предварително компресиране и последващо разширение. Р. Дизел построява първия двигател до юли 1893 г. Предполага се, че компресията ще бъде извършена до налягане от 3 MPa, температурата на въздуха в края на компресията ще достигне 800 C и горивото (въглищен прах) ще се впръсква директно в цилиндъра. При стартиране на първия двигател възниква експлозия (бензин е използван като гориво). През 1893 г. са построени три двигателя. Неуспехите с първите двигатели принуждават Р. Дизел да изостави изотермичното горене и да премине към цикъл с горене при постоянно налягане. В началото на 1895 г. е успешно изпитан първият компресорен двигател с течно гориво (керосин) със запалване под налягане и през 1897 г. започва период на обширни тестове на новия двигател. Ефективната ефективност на двигателя е 0,25, механичната ефективност е 0,75. Първият двигател с вътрешно горене с компресионно запалване за промишлени цели е построен през 1897 г. от машиностроителния завод в Аугсбург. На изложението в Мюнхен през 1899 г. 5 двигателя R. Diesel вече са представени от машиностроителните заводи Ото-Дойц, Круп и Аугсбург. Двигателите на Р. Дизел са успешно демонстрирани и на Световното изложение в Париж (1900 г.). В бъдеще те намират широко приложение и след името на изобретателя, са наречени „дизелови двигатели“ или просто „дизели“. В Русия първите керосинови двигатели започват да се произвеждат през 1890 г. в E.Ya. Bromley (четиритактови калоризатори), а от 1892 г. в механичния завод на Е. Нобел. През 1899 г. Нобел получава правото да произвежда двигатели R. Diesel и през същата година заводът започва да ги произвежда. Дизайнът на двигателя е разработен от специалистите на завода. Двигателят развива мощност 20-26 к.с., работи на суров нефт, соларно масло, керосин. Специалистите на завода разработват и двигатели със запалване чрез компресия. Те построяват първите двигатели без кръстосани глави, първите двигатели с V-образно цилиндрово разположение, двутактови двигатели с клапани с директен поток и схеми за продухване, двутактови двигатели, при които продухването е извършено поради газодинамични явления в изпускателен канал. Производството на двигатели с компресионно запалване започва през 1903-1911 г. в заводите за парни локомотиви в Коломна, Сормово, Харков, в заводите Felzer в Рига и Nobel в Санкт Петербург, в Николаевския корабостроителен завод. През 1903-1908г. Руският изобретател и предприемач Я.В.Мамин създава няколко работещи високоскоростни двигателя с механично впръскване на гориво в цилиндъра и компресионно запалване, чиято мощност през 1911 г. вече е 25 к.с. Горивото се впръсква в предкамерата, изработена от чугун с медна вложка, което позволява да се получи висока повърхностна температура на предкамерата и надеждно самозапалване. Това е първият в света безкомпресорен дизелов двигател Шепелев А.Н. Есе за живота и работата на изобретателя Я.В. Мамина / A.N. Шепелев, А. А. Деревянченко, Я. Мамин. – Челябинск: Юж-Урал. Книга. издателство, 1988 г.

През 1906 г. професорът на Московското висше техническо училище В.И. Гриневецки предлага дизайна на двигател с двойно компресиране и разширение – прототип на комбиниран двигател. Той също така разработва метод за термично изчисляване на работните процеси, който впоследствие е разработен от N.R. Брилинг и Е.К. Mazing и не е загубил значението си и днес. Както можете да се види, специалистите от предреволюционна Русия извършват несъмнено големи независими разработки в областта на двигателите със запалване чрез компресия. Успешното развитие на дизеловата индустрия в Русия се обяснява с факта, че Русия има собствено масло, а дизеловите двигатели най-добре отговарят на нуждите на малките предприятия, така че производството на дизелови двигатели в Русия започва почти едновременно със страните от Западна Европа. Двигателостроенето в Русия също се развива успешно в следреволюционния период. До 1928 г. в страната вече се произвеждат над 45 вида двигатели с обща мощност около 110 хил. kW. През годините на първите петгодишни планове е усвоено производството на автомобилни и тракторни двигатели, морски и стационарни двигатели с мощност до 1500 kW, създадени са самолетен дизелов двигател, танков дизелов двигател V-2, който до голяма степен предопределя високите експлоатационни характеристики на бронираната техника на страната. Значителен принос за развитието на домашното двигателостроене имат изключителни съветски учени: N.R. Брилинг, Е.К. Мазинг, В.Т. Цветков, А.С. Орлин, В.А. Vanscheidt, N.M. Глаголев, М.Г. Круглов и др.

От разработките в областта на топлинните двигатели през последните десетилетия на 20-ти век трябва да се отбележат три най-важни от тях: създаването от немския инженер Феликс Ванкел на работещ дизайн на ротационен бутален двигател, комбиниран двигател с високо надуване и дизайн на двигателя с външно горене, който е конкурентен на високоскоростен дизелов двигател. Появата на двигателя на Ванкел е посрещната с ентусиазъм. Имайки малко специфично тегло и размери, висока надеждност, RPD (роторно-бутален двигател) бързо става широко използван главно в леки автомобили, авиация, кораби и стационарни инсталации. Лицензът за производството на двигателя F. Wankel е придобит от повече от 20 компании, включително като General Motors, Ford. До 2000 г. са произведени повече от два милиона превозни средства с RPD. През последните години процесът на подобряване и подобряване на работата на бензиновите двигатели и дизеловите двигатели продължава. Развитието на бензиновите двигатели върви по пътя на подобряване на техните екологични характеристики, ефективност и мощност чрез по-широко използване и подобряване на системата за впръскване на бензин в цилиндрите; използването на електронни системи за управление на впръскването, стратификация на заряда в горивната камера с бедна смес при частични натоварвания; увеличаване на енергията на електрическа искра при запалване и др. В резултат на това ефективността на работния цикъл на бензиновите двигатели се доближава до тази на дизеловите двигатели. За подобряване на техническите и икономическите характеристики на дизеловите двигатели се използва повишаване на налягането на впръскване на горивото, използват се контролирани дюзи, повишаващи средното ефективно налягане чрез усилване и охлаждане на въздуха за зареждане и се използват мерки за намаляване на токсичността на отработените газове. Така непрекъснатото усъвършенстване на двигателите с вътрешно горене им осигурява господстващо положение и само в авиацията двигателят с вътрешно горене отстъпва място на газотурбинния двигател. За други сектори на националната икономика все още не са предложени алтернативни електроцентрали с ниска мощност, които са толкова гъвкави и икономични, колкото двигателя с вътрешно горене. Следователно в дългосрочен план двигателят с вътрешно горене се разглежда като основен тип електроцентрала със средна и ниска мощност за транспорта и други сектори на националната икономика.

2.Процеси на работа на ДВГ

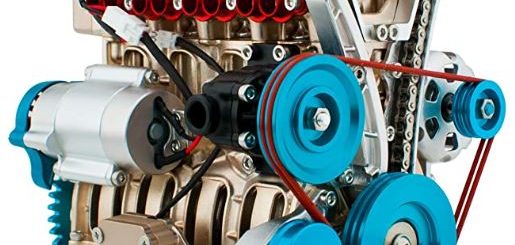

Фиг.1

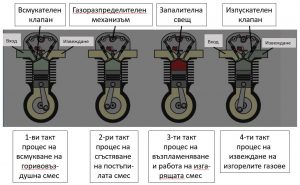

Първи такт

Извършва се процес всмукване или пълнене. Този процес протича при движение на буталото от горната мъртва точка (ГМТ) до долната мъртва точка (ДМТ). Когато налягането на остатъчните газове в цилиндъра спадне значително, през всмукателния клапан, който се отваря с помощта на газоразпределителния механизъм, постъпва прясно работно вещество (горивна смес). Поради съпротивлението на пълнителната система налягането на работното вещество в цилиндъра в процеса на пълненето е по-малко от атмосферното налягане.

За да осигури максимално напълване на цилиндъра с прясно работно вещество, всмукателният клапан се отваря от 10° до 40° преди горната мъртва точка, т.е. с изпреварване, и се затваря от 20° до 70° след долната мъртва точка, т.е. със закъснение.

Втори такт

Извършва се процес на сгъстяване. Сгъстяването на горивната смес протича при движение на буталото от ДМТ до ГМТ след затварянето на всмукателния клапан. Тъй като надбуталното пространство намалява, налягането и температурата на горивната смес се повишават, в резултат на което в края на сгъстяването се създават благоприятни условия за възпламеняване и изгаряне на горивото. За тази цел началото на подаване на горивото (в дизеловите двигатели) или искра (в карбураторните двигатели) трябва да започне преди ГМТ, т.е. с определен ъгъл на изпреварване – от 10° до 35°.

По такъв начин по време на втория такт в цилиндъра протича главно сгъстяване на работното вещество. Освен това в началото на такта продължава да постъпва прясно работно вещество в цилиндъра, а в края на същия такт започва процесът горене.

Трети такт

Извършва се процес на горене и разширение. Този процес протича при движение на буталото от ГМТ до ДМТ. В резултат на топлината, която се отделя при изгарянето на горивото, температурата и налягането на работното вещество се повишават значително. Под действието на високото налягане буталото се премества към ДМТ, а продуктите на горенето се разширяват, вследствие на което се получава полезна работа. Ето защо този ход на буталото се нарича работен ход.

Четвърти такт

Извършва се процес на изпускане. По време на този такт буталото се движи от ДМТ към ГМТ, като изтласква газовете от цилиндъра на двигателя през изпускателния клапан. За да се намали работата за изтласкване на газовете, а също и да се подобри очистването на цилиндъра, изпускателният клапан се отваря на около 40° до 70° преди ДМТ. За подобряване очистването на цилиндъра от газовете същият клапан се затваря от 10° до 35° след ГМТ.

3. Индикаторна PV диаграма

Индикаторна диаграма. Работният или действителният цикъл на двигателя с вътрешно горене се различава от теоретичния, изследван в термодинамиката, по свойствата на работния флуид, който представлява реални газове с променлив химичен състав, скоростта на подаване и отвеждане на топлината, естеството на топлопреминаването между работния флуид и околните части и други фактори.

Действителните цикли на двигателя се изобразяват графично в координати: налягане – обем (p, V) или в координати: налягане – ъгъл на въртене на коляновия вал (p, φ). Такива графични зависимости от посочените параметри се наричат индикаторни диаграми.

Фиг.2.

Най-надеждните индикаторни диаграми се получават експериментално, чрез инструментални методи, директно върху двигателите. Индикаторните диаграми, получени чрез изчисление въз основа на данни за топлинно изчисление, се различават от действителните цикли поради несъвършени методи на изчисление и приложени допускания.

На фиг.3 са показани индикаторни диаграми на четиритактови карбураторни и дизелови двигатели.

Фиг.3

Контурът r, a, c, z, b, r е диаграма на работния цикъл на четиритактов двигател. Той отразява пет редуващи се и частично припокриващи се процеса: всмукване, компресия, горене, разширяване и изпускане.

Процесът на всмукване (r, a) започва преди буталото да стигне до ГMT (близо до точка r) и завършва след ДMT (в точка k).

Процесът на компресия приключва в точка c, в момента на запалване на работната смес при карбураторния двигател или в момента на започване на впръскване на гориво при дизеловия двигател.

В точка c започва процесът на горене, който завършва след точка r.

Процесът на разширяване или работният ход (r, b) завършва в точка b.

Процесът на изпускане започва в точка b, тоест в момента, в който изпускателният клапан се отваря, и завършва след точка r.

Площта r, a, c, b, r е нанесена в p-V координатите, следователно, в определен мащаб, тя характеризира работата, развивана от газовете в цилиндъра.

Индикаторната диаграма на четиритактов двигател се състои от положителни и отрицателни области. Положителната област е ограничена от линиите на компресия и разширение k, c, z, b, k и характеризира полезната работа на газовете; отрицателната област е ограничена от всмукателните и изпускателните линии и характеризира работата на газовете, изразходвани за преодоляване на съпротивлението при всмукване и изпускане. Отрицателната област на диаграмата е незначителна, нейната стойност може да се пренебрегне и изчислението се извършва само по контура на диаграмата. Площта на тази верига е еквивалентна на работата на индикатора, тя е планиметрична за определяне на средното налягане на индикатора.

Индикаторната работа на цикъл се нарича работа в един цикъл, която се определя от индикаторната диаграма. Средното показано налягане е такова условно постоянно налягане в цилиндъра на двигателя, при което работата на газа за един ход на буталото е равна на индикаторната работа на цикъла. Средното показано налягане p се определя от индикаторната диаграма.

4.Индикаторна мощност

Мощността, развивана от газовете вътре в цилиндъра, се нарича индикаторна мощност.

Ако коляновия вал на едноцилиндров четиритактен двигател извършва n оборота в секунда, то в неговия цилиндър ще се извършват n/2 цикли за секунда, защото за 2 оборота той развива един цикъл.

В цилиндъра на двутактния дизелов двигател за n об/сек неговия колянов вал ще извърши n цикъла в секунда.

Знаейки работата на газа за 1 цикъл и броя на циклите в секунда може да се определи работата извършена от газа вътре в цилиндъра за 1 секунда, т.е. неговата мощност или така наречената индикаторна мощност.

За четиритактовите двигатели

За двутактовите двигатели

Общата формула за четиритактови и двутактови двигатели се получава като се въведе коефициента за тактност “k”, който е равен на 0,5 за четиритактовите и 1- за двутактните двигатели с просто действие.

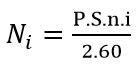

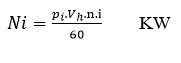

Следователно, индикаторната мощност в един цилиндър е =

![]()

или

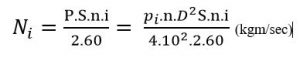

![]()

Заместваме Vs с неговото равно:

Където:

D – диаметър на цилиндъра;

S – ход на буталото, се получава:

Пълната мощност на двигателя, отдавана от z на брой цилиндри ще е равна на:

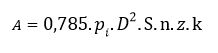

Работата на газовете по време на работния ход е равна на произведението на силата P по пътя, изминат от буталото S, и се определя по формулата:

![]()

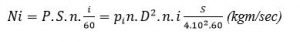

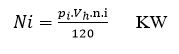

Индикаторната мощност т.е. работата извършена за 1 сек. на двутактов двигател, при която работния ход се получава при един оборот на коляновия вал се получава:

Където:

n е броя на оборотите на коляновия вал;

i е броя на цилиндрите.

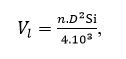

Ако стойността

представляваща работен обем на двигателя, се обозначава с Vl и мощността се изразява в конски сили, тогава формулата за изчисляване на посочената мощност на двутактов двигател ще приеме формата:

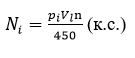

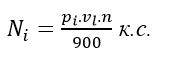

По същия начин, за четиритактов двигател, при който работният ход настъпва при два оборота на коляновия вал, получаваме

или, изразяваща сила по отношение на изместването,

Топлинната енергия на въведеното в цилиндъра гориво се превръща непълно в механична работа поради пренасяне на топлина към охлаждащата среда, непълно изгаряне на гориво и др. Съотношението на количеството топлина, еквивалентно на работата на газовете в цилиндъра на топлината, доставяна по време на работа, се нарича ефективност на индикатора – ni.

Стойността на ефективността на индикатора варира за карбураторни двигатели от 25 до 28% и за дизелови двигатели от 33 до 40%.

За да се определи индикаторната мощност Ni на двигателя, трябва да се знаят:

- средното индикаторно налягане,(pi)

- ходовият обем на един цилиндър Vh,

- броят на цилиндрите i,

- честотата на въртене на коляновия вал n и

- тактността на двигателя τ.

За 4-тактови двигатели мощността е:

За 2-тактови двигатели мощността е:

Индикаторната мощност е развита по https://kato.koshachek.com/articles/indikatorna-moshhnost-str.html

5.Индикаторен к.п.д.

Коефициент на полезно действие (КПД)

Ако се направи преглед на двигателите, които се произвеждат сега, с тези преди 10 години и повече, то сегашните са мнного по-ефективни, за което си има своите причини. Ето един пример – преди, един двигател от 1,6 литра е давал мощност от 60-70 к.с., а сега тази стойност може да достигне до 130-150 к.с. Това е постигнато благодарение на постоянна и задълбочена работа на научно изследователските организации за повишаване на ефективността, при която всяка „стъпка“ се постига чрез опити и грешки.

Но какво е КПД?

КПД на ДВГ – това е значението, което се получава при отношението на две величини – мощността, която се подава на коляновия вал на двигателя към мощността получавана от буталата за сметка на налягането на изгорелите газове, които се образуват по пътя на възпламеняване на горивото.

Ако това трябва да се каже на по-прост език, то това е преобразуване на термичната или топлинна енергия, която се образува при изгарянето на горивната смес в механическа.

Трябва да се отбележи, че това вече се е случило, например, в парните машини – тук по същия начин горивото при неговото изгаряне, под влияние на температурата загрява водата, тя се превръща в пара под налягане, която избутва буталата на агрегата. Конструкциите там обаче са многократно по-големи, а самото гориво е твърдо (обикновено въглища или дърва за огрев), което затруднява транспортирането и експлоатацията му, при което възниква необходимостта пеща, където то изгаря да се захранва постоянно с лопати. Двигателите с вътрешно горене са много по-компактни и по-леки от парните двигатели, а горивото е много по-лесно за съхранение и транспортиране.

КПД е характеристика, която отразява ефикасността на една система, служеща за преобразуване на енергия. Измерва се в проценти, определени като съотношението между изходящата полезна енергия и енергията, подадена към системата. Колкото по-висок е процентът, толкова по-ефикасно системата преобразува енергия.

На теория, ако КПД = 100%, системата работи без загуби и представлява т.нар. вечен двигател. На практика КПД никога не може да достигне 100%. При автомобилните двигатели например, КПД е от порядъка на 50 – 70%; при други системи може да е и с по-висока стойност.

Но, от какво се получават тези загуби?

Може уверено да се каже, че ефективността на бензинов двигател е в диапазона от 20 до 25%. И има много причини за това. Ако вземем входящото гориво и го преизчислим като процент, тогава получаваме „100% от енергията“, която се прехвърля към двигателя, и тогава загубите отиват за:

1) Горивна ефективност. Не цялото гориво изгаря, малка част от него излиза с отработените газове, на това ниво вече се губи до 25% от ефективността. Разбира се, сега горивните системи се подобряват, появи се инжектор, но той далеч не е идеален.

2) Втората загуба е за топлина. Двигателят загрява себе си и много други елементи, като радиатори, тялото му, течността, която циркулира в него. Освен това част от топлината отива с отработените газове. За всичко това се начисляват до 35% загуба на ефективност.

3) Третото място са механичните загуби. Те възникват на всички видове бутала, биели, пръстени – т.е. на всички места където има триене. Това включва загуби от натоварването на генератора, например, колкото повече електроенергия произвежда генераторът, толкова повече забавя въртенето на коляновия вал. Разбира се, смазочните материали също са пристъпили напред, но отново никой не е победил напълно триенето – още 20% загуба.

Така „на чисто“ остава ефективността да бъде около 20%, което се вижда на фиг.4. ! Разбира се, има открояващи се опции от бензиновите опции, при които тази цифра се увеличава до 25%, но няма толкова много от тях.

Фиг.4.

Казано на по-прост език ако един автомобил разходва гориво 10л/100км, то от него само 2 литра отиват за неговата непосредствена работа, а останалите са загуби!

Естествено може да се увеличи мощността, например за сметка на престъргване на главата и повишаване на степента на сгъстяване.

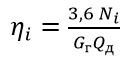

Съвършенството на действителния цикъл на ДВГ по отношение на това, каква част от топлината, освободена през време на процеса горене, е превърната в полезна индикаторна работа, се оценява с индикаторния КПД- ηi.

Той се определя по формулата:

Където:

Където:

- 3,6 е топлинен еквивалент на 1 kW.h мощност,

- Qд е долната топлина на изгаряне на горивото,

- Gг е часовият разход на гориво.

Отчитайки теорията по въпроса следва да се даде отговор кой двигател е по-ефективен – бензиновия или дизеловия?

Сравнявайки КПД на двата типа двигателя (бензинов и дизелов) се вижда, че дизелите са по добри. Защо?

1)Бензиновите двигатели преобразуват само 25% от енергията в механическа работа, а дизеловите- около 40%.

2)Ако се оборудва дизелов агрегат с турбонадув, то може да се достигне КПД в размер 50-53%, което е много съществено.

Защо дизелът е по-ефективен? Отговорът е прост- дизеловите двигатели работят по-ефективно защото имат по-голяма степен на сгъстяване, горивото се възпламенява по друг принцип. Той се нагрява по-малко, което означава икономия за охлаждане, при него клапаните са по-малко и има икономия от триене, при него няма запалителни бобини и свещи, което означава че енергетичните загуби от работата на генератора са по-малки. Дизелът работи на по-малки обороти, при което коляновия вал не е необходимо да се развърта до големи стойности. Всички тези неща водят до това, че дизеловия двигател е по-добър по отношение на КПД.

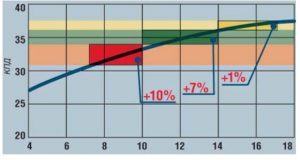

От по-голямото значение на КПД следва и горивната икономичност. Така например един двигател с обем от 1,6 литра може да разходва в градски условия 3-5 литра, за разлика от бензиновите двигатели, където разхода е от 7 до 12 литра. В дизеловите двигатели е малко по-голям въртящия момент, те са по-компактни и леки, а напоследък и екологични. Всички тези положителни моменти се достигат благодарение на по-голямото значение на степента на сгъстяване, което се вижда от фигурата онагледяваща прякото изменение на КПД в зависимост от степента на сгъстяване при еднакви порции на подаваното гориво.

От графиката се вижда, че при степен на сгъстяване от 14 до 18 единици (това е степента на сгъстяване на дизеловите двигатели) е най-голямо КПД на двигателя, достигащо 34-37. За бензиновите двигатели при степен на сгъстяване от 7 до10 единици КПД достига 32-34%