Дефектация на корпус и купола на танка

ДЕФЕКТАЦИЯ НА КОРПУСА И КУПОЛАТА НА ТАНКА

Фиг.1. Схема на технологичния процес на основния ремонт на танк

Технологичен процес на ремонта (ТПР) се нарича част от производствения процес на ремонта, непосредствено свързана с изпълнение на работите по отстраняване на неизправности в машините, агрегатите и детайлите.

ТПР на БТТ се състои от отделни етапи, всеки от който може да бъде представен във вид на самостоятелен технологичен процес, включващ комплекс от последователни операции.

За организиране на ремонта на БТТ се разработват следните технологични процеси:

- Технологичен процес на текущия (средния) и базов ремонт на БТТ;

- Технологичен процес на текущия и основния ремонт на агрегатите;

- Технологичен процес на ремонта на детайлите.

Технологичния процес на ремонта на БТТ трябва да удовлетворява следните основни изисквания:

- Да осигурява минимално време на обекта в ремонт, това изискване може да бъде удовлетворено за сметка на рационална последователност на операциите, агрегатния или възлов метод на ремонта, а също по пътя на механизация и автоматизация;

- Осигурява зададено ниво на качеството на ремонта на БТТ, това изискване се изпълнява за сметка на строго съблюдаване на техническите условия за ремонта, стройна организация на техническия контрол, използване на съответното оборудване и инструмент;

- Осигуряване на икономически целесъобразни загуби на труд и материални средства за ремонтните дейности- това се достига по пътя на избор на рационални видове обработка, използване на недефицитни материали, а също широко внедряване на ремонта на детайлите, благодарение на което се намаляват разходите за скъпоструващи резервни части.

Технологичните процеси се съставят в специализираните проектантско-конструкторски организации, които проектират бойните машини. Изходни данни за разработване на технологичните процеси за ремонта на БТТ се явяват :

- Чертежите на ремонтираните изделия;

- Техническите условия за техния ремонт;

- Характеристиката на техническото състояние на даденото изделие към момента на постъпването му в ремонт;

- Вида и условията за провеждане на ремонта;

- Нивото на оборудването и задачите изпълнявани от ремонтните органи, за които е разработен технологичния процес;

- Данни за последните достижения на науката и техниката, а също и систематизирания опит от ремонтното производство;

Чертежите и техническите условия за ремонта се явяват основните документи, в съответствие с които се изгражда технологичната последователност на ремонта, определят се номенклатурите и рационалната последователност на ремонтните работи.

Техническите условия задават изискванията към качеството на ремонта, определят мястото и обема на контролните операции.

Икономиката и времето за престой на една бойна машина в ремонт зависи много от това до колко пълно е отчетено техническото състояние на ремонтния фонд. Анализът на техническото състояние на БТТ преди ремонта позволява рационално да се определят най-вероятните ремонтни работи и на тази основа да се определи обема на заменяемите или ремонтирани агрегати и възли. Това в голяма степен влияе на рационалното разпределение на функциите между ремонтните органи.

Изхождайки от комплекса от задачи решавани от бойните части за всяко едно ремонтно формирование се определя обем на ремонтните работи, които то трябва да извършва, а също и времето за работа на едно място в зависимост от характера на бойните действия. Такова разделение на ремонтните функции се подкрепя от конкретното съдържание на изпълняваните работи.

Отчитайки тези обстоятелства се определя назначението и ОЩС на ремонтните органи, разработват се технологични процеси, конструират се съответните оборудвания, инструмент и т.н.

Определянето на съдържанието на работите на всеки един ремонтен орган се извършва на основата на оценката на техническото състояние на ремонтния фонд при използване на следните основни данни:

Fм- време за работа на ремонтния орган на едно място, което е по-голямо или равно на общото време за ремонт на една машина (часове);

Fр- общо време за ремонт на бойната машина (часове);

tp– трудоемкост на ремонта/ замяната на агрегат на машина (ч/ч). Трудоемкостта е различна за различните марки БТТ и е дадена в техните ръководства за ремонт;

k0– коефициент на едновременност( брой на ремонтчиците, които могат едновременно да изпълняват работи по машините). За замяна на различни възли и агрегати той е различен. Например за замяна на опорна ролка е = 3, а за замяна на реле-регулатор е =1, за замяна на радиатор е = 2.

∆t- време за развръщане и събиране на ремонтния орган (ПРС) Например ТРМ се развръща и събира за 0,5 часа.

γп– непроизводителни загуби на време;

tc– трудоемкост на специалните работи като заваряване, ремонт на детайл, ремонт на елекрооборудване и т.н., който е равен на (0,1-0,4) tр

Използвайки тези изходни данни може да се определи времето за работа на ремонтния орган на едно място по формулата:

![]()

(1)

Сравнявайки величините Fм (време за работа на ремонтния орган на едно място) и Fр (общо време за ремонт на бойната машина) може да се определят възможностите за провеждане на един или друг ремонт за определеното за ремонтния орган време.

На основа на анализа на вероятностите за отказ на определени номенклатури са възможни съответните ремонтни работи, и се разработва дизайна на оборудването, степента на механизация на изпълняваните работи и необходимия инструмент, което е видно от данните в таблица 1.

Таблица 1

Справочни данни за някои ремонтни дейности

| Наименование на възела нуждаещ се от замяна |

Вероятност за отказ, Р |

tр- чов.ч | k0 | ∆t |

| Опорна ролка | 0,30 | 4,5 | 3 | 0,5 |

| Реле-регулатор | 0,15 | 1,12 | 1 | – |

| Предавателна кутия | 0,10 | 36,50 | 3 | 0,5 |

| Амортизатор | 0,35 | 5,77 | 2 | – |

| Радиатор | 0,35 | 4,30 | 2 | 0,5 |

Колкото по-голяма е вероятността за замяна на един или друг агрегат, с толкова по-голямо ниво на механизация на работите трябва да разполага ремонтното средство.

Схемата на технологичния процес за ремонт на БТТ по същество представлява поетапно разделение на ремонтните работи, изобразени графически или текстуално. В отделните етапи на тази схема са включени близки по характер работи, а също и сходни по технологична завършеност операции, например операции по разглобяване обединяващи целия обем от работи на бойната машина.

Изпълнението на работите се извършва в цехове и участъци в тях както е представено в таблица 2.

Таблица 2

Разпределение на ремонтните работи в производствения процес

| Позиция от типовата схема | Цех | Участък |

| 1, 2 | Площадка за приемане в ремонт | |

| 3, 4, 5 | Цех за демонтажно-монтажни дейности | Участък за разглобяване |

| 6, 7, 8 | Участък за ремонт на корпуса | |

| 9, 10, 11, 12 | Участък за общо сглобяване | |

| 13, 14, 15, 16, 17, 18 | Цех за сдаване | |

| 2.1, 2.2, 2.3, 2.4 | Цех за ремонт на въоръжение | |

| 4.1., | Цех за горивна апаратура | |

| 4.2 | Цех за ремонт на детайли от ходовата част | |

| 4.3, 4.4, 4.5, 4.6, 4.7, 4.8, 4.9 | Цех за ремонт на агрегати | |

| 4.11, 4.12 | Цех за ремонт и производство на детайли (елементи) |

Колкото по висока е трудоемкостта и сложността по изпълнението на ремонта, толкова повече са разклоненията на съответната технологична схема, например схемата за основен ремонт на БТТ(танк), което е видно от фиг1.

Една такава схема нагледно показва характера на ремонтните работи и последователността на тяхното изпълнение. Освен това една такава схема трябва да показва разпределението на обема от ремонтни работи от съответните ремонтни структури (както е показано в таблица 1 ), т.е. кой, какво и къде изпълнява. Схемата и таблицата към нея поясняват в кои цехове се изпълнява една или друга ремонтна дейност и как се разделя тя по производствени участъци. В съответствие с нея се разработват технологичните процеси на отделните видове работи, извършва се рационално разпределяне на операциите по постове при поточната организация на производството, извършва се комплектуване с оборудване и се налага схемата за движение на материалните потоци.

Приемането в ремонт се заключава в проверка на документите на машината, нейното комплектуване и оценка на техническото и състояние. При проверката на документите се установяват отработените ресурси от последния планов ремонт, съответствието на номерата на комплектуващите машината основни агрегати в тях с тези на машината и други съпроводителни документи.

До ефективното започване на ремонта, машините се прибират в специално изградени паркове за съхранение на ремонтния фонд и от тях се снема стрелковото въоръжение, средствата за свръзка, приборите за насочване (примерване), агрегатите от системата за стабилизация и ЗИП, горива и масла от системите на двигателя и агрегатите от трансмисията*. В съответствие с приетия ред последва външно измиване и приемането на машината в ремонт.

2.Начални етапи на технологичния процес на ремонта

Както е видно от фиг.1.началните етапи са три:

- Подготовка за ремонт

- Измиване, почистване и обезмасляване

- Разглобяване на машините и агрегатите

2.1.Подготовка за ремонт

Подготовката за ремонт се заключава в приемане на машината в ремонтното хале, оформяне на документите за това, частично разглобяване . При приемането и в ремонт се извършва оценка на нейното техническо състояние, проверка на правилното оформяне на документите и нейното комплектуване.

Фиг.2 Фиг.3

Фиг.4

Фиг. 2, 3 и 4. Корпус на танк върху тележка на релсов участък

Машината на собствен ход се насочва към участъка за ремонт – за разглобяване.

При влизането и в участъка най-рационален способ за нейното подаване е чрез тележки на ж.п. колей.

2.2.Измиване, почистване и обезмасляване

Тези дейности позволяват преди постъпването на машината в халето за разглобяване да се ликвидират различните мръсотии по нея без вериги, да се съхрани пътната настилка на територията на ремонтния участък.

Преди разглобяването машината се подлага на външно измиване обикновено с течаща или затоплена вода за промишлени нужди в специални камери с използване на пароструйки, при които се създава налягане на водата в порядъка от 5-7 атмосфери, което позволява да се получи добро качество на измиването.

Това са процеси които отнемат значително време, сили и средства. Тези процеси се извършват с цел да се отстранят напълно или частично натрупванията на мърсотии, масла, нагар, накипи, корозии, а също слоя боя или грунд. На почистване се подлагат детайли и агрегати от метал, с различно конструктивно оформление. За целта се използват разнообразни процеси на измиване и почистване.

В заводите измиването се извършва в специални камери с гореща вода. От бойните машини предварително е снето външното оборудване. Измиването се извършва ръчно с маркучи или търкалящи се пръскалки. Външното измиване се извършва съвместно с вътрешното. В картерите на двигателите и другите агрегати, се подава под налягане силна пара, което способства за отделянето на маслата и другите продукти от вътрешните повърхности. Агрегатите със стоманени картери (странични редуктори) се измиват със слаби алкални разтвори, като за целта се използват камери с две системи – с подвижни колектори и с въртящи се основи при неподвижни колектори. И при двата случая ефективното измиване се извършва с вода и разтвор загрети до 75-900 С.

Обезмасляването на повърхностите обикновено се извършва съвместно с външното измиване. Особеното тук е, че за премахването им се използват вещества, под въздействието на които, минералните масла образуват водни емулсии. Емулсиите представляват сами по себе си неразтворими една в друга течности (масла и вода). За да се образува емулсия се използват така наречените активни вещества „емулгатори“. Като емулгатори се явяват тринатриев фосфат, течно стъкло и калцинирана сода, а също и полиетилен гликол.

2.3.Разглобяване на машините и агрегатите

Разглобяването на машините е важен етап в цялостния технологичен процес на ремонта. Той влияе най-вече със своята продължителност на общото време за ремонт, поради което от особена важност е да бъде създадена правилна организация.

Необходимо е да се създаде такава организация, която да осигури минимум загуба на работно време, изправност на агрегатите и възлите, комплектуване на необезличените детайли и правилното им транспортиране и съхранение.. Изпълнението на тези дейности много зависи от качеството на разработените технологични процеси на разглобяване.

Технологичен процес на разглобяване

Последователността на разглобяване зависи от вида на ремонта – дали е текущ или основен/базов ремонт. При основния ремонт това се извършва най-вече по поточния метод. Разглобяването на агрегатите се извършва по тупиковия способ, което означава, че всички те се разглобяват на едно място. При разглобяването особено внимание се отделя на „последователността“ на технологичните операции, защото снемането на отделни детайли в тази „последователност“ облекчава изпълнението на по-нататъшните операции. Затова за разглобяването се съставят технологични карти, в които в точната последователност се указва съдържанието на операциите, наименованието на демонтираните детайли и възли, използвания инструмент и приспособленията, а също и нормата от време за това и разряда на работата.

Оставайки настрана голямото разнообразие от ББМ и техните агрегати, демонтажните работи обикновено се състоят от неголямо количество повтарящи се типови операции, а именно:

- Развиване на резбови съединения;

- Снемане на освободени от закрепване детайли

- Разпресоване на детайли, които са съединени неподвижно помежду си

- Разглобяване на тръбопроводни системи и елетрооборудване;

Правилното изпълнение на тези операции и тяхната механизация ускоряват процеса на демонтажа, позволяват да се съхранят за по-нататъшна употреба максимално количество детайли, които в крайна сметка способстват за снижаване на стойността на ремонта като цяло. Тези операции имат и своите особености. Кои са те?

Необходимото усилие за развиване на резбови съединения като правило е по-голямо от усилието необходимо за затягането им. Това е така, защото са налице процеси на засъхване различните слоеве лакове и бои, замърсявания и корозии на резби, което трябва да се отчита при подбора на инструментите за разглобяване. Някои от резбовите съединения се намират вътре в сглобените агрегати и възли и са натоварени под действието на различни пружини, торсиони и др. Разглобяването на такива съединения без предварително да се вземат някакви мерки е трудна работа и в много от случаите е опасна работа. Затова такива съединения и възли се разглобяват като предварително се „отнема“ създаденото натоварване или напрежeние като се използват хидравлични, пневматични или механични устрoйства. Практиката е показала, че в много случаи при разпресоването се получават задирания по работните повърхнини на взаимно съединените детайли. За да се намалят такива случаи и даже да се предотвратят напълно трябва разглобката или разпресоването да се извършва в една и съща посока на запресоването.

Друго важно нещо, което трябва да се знае е, че отделни детайли в хода на разглобяването не се обезличават (това са картери на агрегати, конични зъбни двойки, стойки на разпределителни валове в главите на блока и др.), което е свързано с особеностите на тяхното производство и припасване. Затова подобни комплекти от детайли през целия технологичен процес на ремонта вървят заедно. При демонтажа те се привързват с тел, маркират се или се поставят в специална опаковка.

С цел разширяване на възможностите за по-нататъшно използване на детайлите, а също и намаляване на трудоемкостите на ремонта на някои групи от взаимно работещи елементи, последните не се разглобяват. Това по правило са малко или почти неизносващи се възли. Рационалността на такова решение е очевидна и широко се използва (особено във войсковия ремонт).

Важно условие при съхранението на детайлите се явява тяхното правилно поставяне при разглобяването им и транспортиране в процеса на ремонта. Неспазването на такива изисквания обикновено води до повреждане на обработените повърхности, появяването на пукнатини и пробождания в зъбните колела и т.н. Затова е целесъобразно детайлите при своето разглобяване да се поставят в специални контейнери или сандъци/кутии или на стелажи.

Следва да се отбележи, че понякога не е възможно да се разглоби някой възел без да се повредят отделни елементи, особено тези с голямо износване и други дефекти (например деформация на плоскости в процеса на експлоатация или вследствие на бойни повреди, изтъркване на отделни детайли от ходовата част). Разглобяването в такива случаи с обичайните инструменти е невъзможно. Налага се да се използват пили, секачи, ножовки , оксижен и др. Изпълнението на такива операции в технологичния процес трябва да се отчита, но разрешение за тяхното изпълнение се дава от съответното длъжностно лице.

Относителната простота на производствения процес на разглобяването, отсъствието на необходимост в използването на квалифицирани специалисти и сложно оборудване поражда от време на време да се подценява ролята на операциите по разглобяване. В резултат на това на участъка за разглобяване се нарушава технологичната дисциплина, не се използват специализираните инструменти и приспособления, разглобяването се извършва примитивно, небрежно, в замърсени условия. Това предизвиква обикновено по-големи разходи за издръжка. Задачата се състои в повишаване на културата на производството на тези участъци, което веднага оказва видимо влияние на общото качество и икономика на ремонта на БТТ.

Механизация на демонтажните дейности

Демонтажно-монтажните работи при ремонта на БТТ по трудоемкост се явяват основен вид работа . От общата трудоемкост на основния ремонт те възлизат на 40-45%. В тази връзка механизацията на работите по разглобяване и сглобяване позволява значително да се намали общата трудоемкост и времето за престой на машините в ремонт.

Последователността и ефективността на работите по механизация на отделните операции определят разпределението на общата трудоемкост на монтажно-демонтажните работи по вид. За основния ремонт на БТТ това разпределение се характеризира със съотношение на операциите представено в таблица 3.

Таблица 3

Процентно разпределение на различните операции спрямо общата трудоемкост

| Операция | Процентен дял от общата трудоемкост |

| Разглобяване и сглобяване на резбови съединения | 48% |

| Разглобяване и сглобяване на лагерни възли | 8% |

| Разглобяване и сглобяване на пресови съединения | 14% |

| Регулировъчни работи | 12% |

| Нагаждащи и други работи | 10% |

| Спомагателни работи | 8% |

Най-актуални се явяват задачите за механизация на разглобяването и сглобяването на резбовите съединения. Важно значение има също повишаването на ефективността на механизациите на операциите по разглобяване и сглобяване на лагерите и пресовите съединения. Намаляването на трудоемкостта на другите видове работи също има съществено значение. При разглобяването и сглобяването на резбовите съединения се използват ръчни, електрически, пневматични инструменти, а също и електромеханични стационарни гайковерти и специални роботи за разглобяване на отделни възли.

Използването на ръчни механизирани инструменти повишава производителността на труда и създава удобства при изпълнение на операции в трудно достъпни места. Например при използване на динамометрични ключове със сменяеми глави производителността на труда се повишава до 1,5 пъти. Реверсивните ключове повишават производителността на труда при разглобяването на резбовите съединения примерно до 3 пъти.

Степента на необходимия въртящ момент за затягане на болтове и гайки се определя основно от размера на крепежните елементи, като усилието за развиване превишава с 20-25% усилието за завиване(Таблица 4).

Таблица 4

Зависимост на момента на затягане от размера на елемента

| Размер на главата на болта, мм | 9-11 | 12 | 14 | 17-22 | 27 | 32 | 36 | 41 |

| Необходим момент за затягане, кгс.м | 0,80 -1,58 | 1,58 -2,35 | 4,20 -7,20 | 18-22 | 25-35 | 36-64 | 50-85 | 62-87 |

При използване на стандартни механизирани инструменти необходимото за операциите време се намалява до 3-4,5 пъти в сравнение с извършването на работите по ръчния способ. Затова при разглобяването на ББМ и техните агрегати широко се използват универсалните механизирани инструменти с електрически, пневматични и хидравлични приводи.

3.Дефектация

3.1.Определение и същност на дефектацията, видове дефекти по корпуса и куполата.

3.1.1.Определение и същност на дефектацията

Дефектацията се провежда с цел:

- Да се открият наличието, характера и големината на повредите;

- Да се установят причините;

- Да се набележи пътя и определи технологията за отстраняване на повредите.

Преди дефектация на корпуса и куполата на танка, същите старателно се измиват. При ремонт от трета степен на танка в процеса на измиване на корпуса напълно се снема боята и основата. При ремонт от втора степен боята се премахва само на повредения участък от броневата защита.

Характерът на дефектите по бронирания корпус и куполата се определя от причината за тяхното възникване. В периода на бойните действия дефектите по корпуса и куполата възникват от бойни повреди. При експлоатация на танковете в мирно време дефектите основно възникват в резултат на износването на детайлите, а също така от ударните натоварвания, на които е подложен корпуса при движение на танка по пресечена местност и при преодоляването на препятствия.

3.1.2.Възможни дефекти по корпуса и куполата

В резултат на бойни повреди по корпуса и куполата възникват следните дефекти:

- Пробойни от снаряди и куршуми в бронираните детайли и откъртвания;

- Пукнатини в заваръчните шевове и в бронираните детайли вследствие на въздействието от снаряди, мини и ударната вълна на ядрения взрив;

- Огъвания и деформации на бронираните детайли;

- Деформация на дъното и базовите повърхнини под агрегатите;

- Понижаване на твърдостта на бронята вследствие на въздействието на високи температури

Характерните експлоатационни дефекти по бронирания корпус и куполата са следните:

- Пукнатини в заваръчните шевове съединяващи с корпуса конзолата на балансьорите, упорите, ограничителите на хода на балансьорите, конзолите на поддържащите ролки, монтажните площадки под агрегатите и др.

- Износване на отделни детайли от корпуса: отворите под втулката за осите на балансьорите, износване на отворите за оста на кривошипа, на направляващите колела, зъбния венец на гърловината за кривошипа на направляващите колела и др.

- Откъсване и счупване на корпусни детайли (панти, буксирни куки, чашата за извода на антената, калници, стойки за резервните резервоари (или варели) и др.

- Деформация на корпусните детайли (дъното, моторната преграда, страничните калници, решетката за закриване на силовото отделение и др.)

- Повреда на резбите в отворите и на шпилките, навити в бронирания корпус или куполата;

Способите за откриване на дефектите се подбират в зависимост от характера на повредите.

3.2.Дефектация на бронираните детайли от корпуса и куполата

При експлоатация на бойните машини (танкове, БТР) особено в бойни условия се получават две групи дефекти:

А. дефекти представляващи нарушение целостта и формата на броневата защита като:

- Пукнатини;

- Деформация;

- Побитости и огъвания;

- Изкривявания;

- Пробойни;

- Откъсване на цели парчета от броневата защита

Тези дефекти се проявяват в резултат на удари или вътрешни напрежения вследствие неправилна обработка на бронираните листове;

Б. дефекти представляващи изменение свойствата и структурата на стоманата като: изменение на твърдостта, еластичността и др. Появяват се главно при пожар и обгаряне на машините.

Особено внимание при дефектацията на бронираните детайли трябва да се обръща на откриването на пукнатините. При това е необходимо правилно да се определят границите на пукнатините и направлението за разпространението им в дълбочина, тъй като от това зависи и способа за ремонт.

Пукнатините в отделните места в бронираната защита могат да се квалифицират по следния начин:

- повърхностни пукнатини;

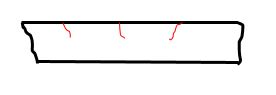

Фиг.5. Повърхностна пукнатина

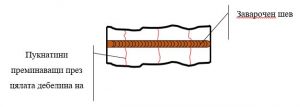

- пукнатини, преминаващи през цялата дебелина на бронята, идващи от свободните краища към конструктивни отвори и с дължина не повече от 60 мм.;

Фиг.6. Пукнатина преминаваща през цялата дебелина на бронята

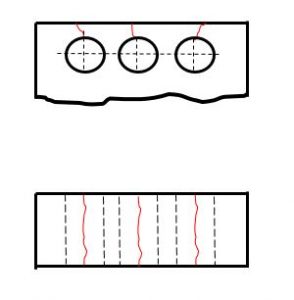

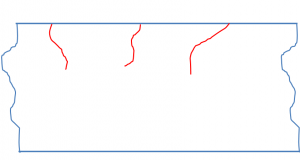

- Пукнатини, преминаващи през цялата дебелина на бронята, идващи от свободните краища или заваръчни шевове перпендикулярни на заваръчните шевове и имащи дължина не повече от 40% от широчината на бронирания лист;

| Заварочен шев |

| Пукнатини преминаващи през цялата дебелина на бронята |

Фиг.7.

- Пукнатини, преминаващи през цялата дебелина на бронята идващи от свободните краища перпендикулярно към заваръчните шевове и имащи ширина по-голяма от 40% от дебелината на бронята;

- Радиални пукнатини. Това са пукнатини преминаващи през цялата дебелина на бронята и са радиално разположени на същата.

Фиг.8.

Дължината и направлението на пукнатините се определят по следните способи:

- Визуално, чрез оглеждане повърхностите на бронираните детайли с помощта на лупа (увеличение 5-7 пъти);

- С помощта на петролна проба;

- Със ситен стоманен прах и почукване;

- Рентгенова и гама дефектоскопия;

- С ултразвукова дефектоскопия.

Визуалното оглеждане с помощта на лупа позволява сигурно да се определят само сравнително широки пукнатини (по-големи от 0,01 мм). Границите на пукнатината по този способ се определят трудно.

По-точно наличието и границите на пукнатините може да се определят като се използва метода на петролната проба и боята. Намокря се мястото с петрол, изтрива се до сухо и отгоре се намазва с креда. След неколкократно леко почукване петрола проникнал в пукнатината излиза и оцветява кредата. Така ярко се очертава цялата пукнатина.

Добри резултати дава и способа за откриване на пукнатини с използване на железен прах. Участъкът от бронята, на който е възможно да има пукнатини се посипва с железен прах и едновременно се почуква с чукче. Ударите на чукчето предизвикват вибрация на металния прах и концентрират същия на границите на пукнатината, към краищата на която същият се прилепва за сметка на остатъчния магнетизъм в метала на корпуса. Този способ се използва при откриване пукнатините на хоризонталните и наклонени бронирани листове.

По-производителни са рентгеновата и гама дефектоскопията. Тези способи обаче не са намерили широко приложение поради необходимостта от оборудване на специални постове с надеждна защита на личния състав от вредното въздействие на излъчванията. Оборудването на такива постове изисква значителни производствени площи и материални загуби.

Не по-малко ефективна се явява ултразвуковата дефектоскопия. В настоящия момент за контрол на заваръчните шевове с успех се използват различни ултразвукови дефектоскопи.

Приборите позволяват да се определи дълбочината на пукнатините, а също така и наличието на координатите на вътрешни дефекти в заваръчните шевове.

Дефекти, които бронираната защита получава в резултат на въздействието на огневите средства на противника могат да се класифицират по следния начин:

- Побитости от куршуми на дълбочина не повече от 20% от дебелината на бронирания лист;

Фиг.9. Побитост от куршум на дълбочина до 20% от дебелината на бронята

- Побитости от куршуми на дълбочина по-голяма от 20% от дебелината на бронирания лист;

- Куршумени пробойни;

Фиг.10. Куршумна пробойна

Всички тези повреди се откриват чрез външен оглед.

Повредите по корпуса от снарядите може да се класифицират в зависимост от дълбочината на проникване на снаряда по следния начин:

- Побитости от снаряди на дълбочина не повече от 20% от дебелината на бронирания лист (фиг.7);

| h |

| a<0,2h |

| a |

Фиг.11.

h-дебелина на бронирания лист (мм);

а- дълбочина на побитостта (мм)

- Побитости от снаряди на дълбочина повече от 20% от дебелината на бронирания лист (Фиг.8);

| h |

| a>0,2h |

| a |

Фиг.12.

- Побитости от снаряди на дълбочина по-голяма от 60% от дебелината на бронирания лист с изпъкналост на обратната страна;

Фиг.13.

- Побитости от снаряди на дълбочина по-голяма от 60% от дебелината на бронирания лист с или без изпъкналост на обратната страна;

- Снарядни пробойни с диаметър над 30 мм.

- Пробойни с диаметър d= 20-25 мм под прав ъгъл;

Фиг.14.

- Побитости със заседнал снаряд

Фиг.15.

- Откъсване на цели парчета от бронята

Фиг.16.

- Откъсване на отделни парчета от бронята- дефектите на бронираните детайли от въздействието на снаряди, парчета от бомби, мини и патрони се откриват с външно оглеждане. При забелязване на вдлъбнатини на бронираните листове е необходимо да се убедим в това, че те не пречат на нормалната работа на възлите и механизмите на танка.

По технически условия, се разрешава да не се отстраняват следните дефекти:

- Непреминаващи картечни и осколочни поражения на дълбочина не по-голяма от 1/5 от дебелината на бронирания лист;

- Побитости с дълбочина не повече от 1/3 от бронирания лист, ако те не пречат на работата на възлите и агрегатите вътре в танка;

- Непреминаващи пукнатини с дължина по-малка от 30 мм при условие, че дълбочината им не е по-малка от ¼ от дебелината на бронирания лист;

Всички останали дефекти подлежат на ремонт.

В процеса на оглеждане на бронирания корпус и куполата участъците с дефекти се отбелязват с тебешир или цветна боя.

Особено внимание се отделя при дефектацията на бронираните детайли подложени на въздействието на високи температури. За въздействието на бронирания корпус и куполата от високи температури се съди по обгарянето на боята.

Под въздействито на високите температури обикновено се изкривяват бронираните детайли и е възможно понижаване на твърдостта на бронята в резултат на структурни превръщания. Твърдостта на обгорелите участъци от бронята може да бъде снижена до 250 НБ и по-ниско.

Затова на участъците от бронирания корпус и куполата подложени на въздействието на високи температури, задължително се проверява твърдостта. За целта метала се зачиства с шлифовъчен камък на дълбочина не по-малко от 0,2 мм. Такава подготовка е необходима за да се снеме обезвъглеродения слой метал. След това твърдостта на бронята се определя с прибор с ударно действие (прибор на Полди) по диаметъра на отпечатъка.

В табл.5 са показани допустимите диаметри на отпечатъците, характеризиращи твърдостта по Бринел, за бронирани стомани от различни марки. Бронирани детайли, имащи твърдост по ниска от указаната в таблицата подлежат на подмяна.

Таблица 5

| Дебелина на бронята в мм | Допустими значения на диаметъра на отпечатъка в мм (сачма с ф10мм, натоварване 3 t) | |

| Броня с висока твърдост | 8-30 | 2,80-3,20 |

| Брони със средна твърдост | 30-60

60-80 80-120 120-160 |

3,30-3,40

3,35-3,45 3,50-3,65 3,60-3,70 |

| Брони с понижена твърдост | 10-20 | 3,70-4,30 |

3.3.Дефектация на детайлите, заварени към бронирания корпус и куполата

Детайлите, заварени към корпуса или куполата на танка като корпусите на кривошипа, корпуса на опората на балансьорите, упорите на люковете, скобите и други се проверяват чрез оглеждане с последващо измерване с универсални измервателни или специални инструменти.

Резбовите отвори и шпилки се проверяват за смачкване на резбата чрез външно оглеждане. Допуска се смачкване на не повече от две резби. При по сериозни повреди на резбата същата се подлага на ремонт.

3.4. Дефектация на базовите възли и детайли

Дефектите по основните базови повърхности могат да бъдат следните:

- Износване на базовите повърхности;

- Нарушена форма и взаимно разположение на базовите повърхности поради деформация на корпуса;

- Разрушаване на базовите повърхности.

Освен от естествено износване като причина за дефектите на базовите повърхности може да се отнесе и умората на материала, в резултат на високите температури при пожар на машината, от действието на снаряди, мини, удар на машината и др.

При дефектацията на бронирания корпус и куполата се извършва оглеждане и на всичките базови възли и детайли, с цел да се открият в тях пукнатини, пробойни и деформирани повърхнини.

В процеса на дефектацията се определят местата, където е необходимо усилване на заваръчните шевове.

Освен това с помощта на линийки, шаблони и специални приспособления се проверява положението на базовите повърхности.

Окончателната проверка на положението на базовите детайли и възли се извършва след изпълнение на газорезъчните и заваръчни работи.

За дефектация на базовите повърхности при ремонт трета степен се използва специално приспособление наречено „самолет”. С него може едновременно да се извършва дефектация на:

- Положението и състоянието на подмоторната рама;

- Техническото състояние на останалите базови повърхности;

Освен него, съществуват и редица други приспособления и шаблони.

1.Определение и същност на дефектацията, видове дефекти по корпуса и куполата.

1.1.Определение и същност на дефектацията

Дефектацията се провежда с цел:

- Да се открият наличието, характера и големината на повредите;

- Да се установят причините;

- Да се набележи пътя и определи технологията за отстраняване на повредите.

Преди дефектация на корпуса и куполата на танка, същите старателно се измиват. При ремонт от трета степен на танка в процеса на измиване на корпуса напълно се снема боята и основата. При ремонт от втора степен боята се премахва само на повредения участък от броневата защита.

Характерът на дефектите по бронирания корпус и куполата се определя от причината за тяхното възникване. В периода на бойните действия дефектите по корпуса и куполата възникват от бойни повреди. При експлоатация на танковете в мирно време дефектите основно възникват в резултат на износването на детайлите, а също така от ударните натоварвания, на които е подложен корпуса при движение на танка по пресечена местност и при преодоляването на препятствия.

1.2.Възможни дефекти по корпуса и куполата

В резултат на бойни повреди по корпуса и куполата възникват следните дефекти:

- Пробойни от снаряди и куршуми в бронираните детайли и откъртвания;

- Пукнатини в заваръчните шевове и в бронираните детайли вследствие на въздействието от снаряди, мини и ударната вълна на ядрения взрив;

- Огъвания и деформации на бронираните детайли;

- Деформация на дъното и базовите повърхнини под агрегатите;

- Понижаване на твърдостта на бронята вследствие на въздействието на високи температури

Характерните експлоатационни дефекти по бронирания корпус и куполата са следните:

- Пукнатини в заваръчните шевове съединяващи с корпуса конзолата на балансьорите, упорите, ограничителите на хода на балансьорите, конзолите на поддържащите ролки, монтажните площадки под агрегатите и др.

- Износване на отделни детайли от корпуса: отворите под втулката за осите на балансьорите, износване на отворите за оста на кривошипа, на направляващите колела, зъбния венец на гърловината за кривошипа на направляващите колела и др.

- Откъсване и счупване на корпусни детайли (панти, буксирни куки, чашата за извода на антената, калници, стойки за резервните резервоари (или варели) и др.

- Деформация на корпусните детайли (дъното, моторната преграда, страничните калници, решетката за закриване на силовото отделение и др.)

- Повреда на резбите в отворите и на шпилките, навити в бронирания корпус или куполата;

Способите за откриване на дефектите се подбират в зависимост от характера на повредите.

2.Дефектация на бронираните детайли от корпуса и куполата

При експлоатация на бойните машини (танкове, БТР) особено в бойни условия се получават две групи дефекти:

А. дефекти представляващи нарушение целостта и формата на броневата защита като:

- Пукнатини;

- Деформация;

- Побитости и огъвания;

- Изкривявания;

- Пробойни;

- Откъсване на цели парчета от броневата защита

Тези дефекти се проявяват в резултат на удари или вътрешни напрежения вследствие неправилна обработка на бронираните листове;

Б. дефекти представляващи изменение свойствата и структурата на стоманата като: изменение на твърдостта, еластичността и др. Появяват се главно при пожар и обгаряне на машините.

Особено внимание при дефектацията на бронираните детайли трябва да се обръща на откриването на пукнатините. При това е необходимо правилно да се определят границите на пукнатините и направлението за разпространението им в дълбочина, тъй като от това зависи и способа за ремонт.

Пукнатините в отделните места в бронираната защита могат да се квалифицират по следния начин:

- повърхностни пукнатини;

- пукнатини, преминаващи през цялата дебелина на бронята, идващи от свободните краища към конструктивни отвори и с дължина не повече от 60 мм.;

- Пукнатини, преминаващи през цялата дебелина на бронята, идващи от свободните краища или заваръчни шевове перпендикулярни на заваръчните шевове и имащи дължина не повече от 40% от широчината на бронирания лист;

- Пукнатини, преминаващи през цялата дебелина на бронята идващи от свободните краища перпендикулярно към заваръчните шевове и имащи ширина по-голяма от 40% от дебелината на бронята;

- Радиални пукнатини. Това са пукнатини преминаващи през цялата дебелина на бронята и са радиално разположени на същата.

Дължината и направлението на пукнатините се определят по следните способи:

- Визуално, чрез оглеждане повърхностите на бронираните детайли с помощта на лупа (увеличение 5-7 пъти);

- С помощта на петролна проба;

- Със ситен стоманен прах и почукване;

- Рентгенова и гама дефектоскопия;

- С ултразвукова дефектоскопия.

Визуалното оглеждане с помощта на лупа позволява сигурно да се определят само сравнително широки пукнатини (по-големи от 0,01 мм). Границите на пукнатината по този способ се определят трудно.

По-точно наличието и границите на пукнатините може да се определят като се използва метода на петролната проба и боята. Намокря се мястото с петрол, изтрива се до сухо и отгоре се намазва с креда. След неколкократно леко почукване петрола проникнал в пукнатината излиза и оцветява кредата. Така ярко се очертава цялата пукнатина.

Добри резултати дава и способа за откриване на пукнатини с използване на железен прах. Участъкът от бронята, на който е възможно да има пукнатини се посипва с железен прах и едновременно се почуква с чукче. Ударите на чукчето предизвикват вибрация на металния прах и концентрират същия на границите на пукнатината, към краищата на която същият се прилепва за сметка на остатъчния магнетизъм в метала на корпуса. Този способ се използва при откриване пукнатините на хоризонталните и наклонени бронирани листове.

По-производителни са рентгеновата и гама дефектоскопията. Тези способи обаче не са намерили широко приложение поради необходимостта от оборудване на специални постове с надеждна защита на личния състав от вредното въздействие на излъчванията. Оборудването на такива постове изисква значителни производствени площи и материални загуби.

Не по-малко ефективна се явява ултразвуковата дефектоскопия. В настоящия момент за контрол на заваръчните шевове с успех се използват различни ултразвукови дефектоскопи.

Приборите позволяват да се определи дълбочината на пукнатините, а също така и наличието на координатите на вътрешни дефекти в заваръчните шевове.

Дефекти, които бронираната защита получава в резултат на въздействието на огневите средства на противника могат да се класифицират по следния начин:

- Побитости от куршуми на дълбочина не повече от 20% от дебелината на бронирания лист;

- Побитости от куршуми на дълбочина по-голяма от 20% от дебелината на бронирания лист;

- Куршумени пробойни;

Всички тези повреди се откриват чрез външен оглед.

Повредите по корпуса от снарядите може да се класифицират в зависимост от дълбочината на проникване на снаряда по следния начин:

1.Побитости от снаряди на дълбочина не повече от 20% от дебелината на бронирания лист.

2.Побитости от снаряди на дълбочина повече от 20% от дебелината на бронирания лист.

3.Побитости от снаряди на дълбочина по-голяма от 60% от дебелината на бронирания лист с изпъкналост на обратната страна.

4.Побитости от снаряди на дълбочина по-голяма от 60% от дебелината на бронирания лист с или без изпъкналост на обратната страна;

5.Снарядни пробойни с диаметър над 30 мм.

6.Пробойни с диаметър d= 20-25 мм под прав ъгъл;

7.Побитости със заседнал снаряд.

8.Откъсване на цели парчета от бронята.

9.Откъсване на отделни парчета от бронята- дефектите на бронираните детайли от въздействието на снаряди, парчета от бомби, мини и патрони се откриват с външно оглеждане. При забелязване на вдлъбнатини на бронираните листове е необходимо да се убедим в това, че те не пречат на нормалната работа на възлите и механизмите на танка.

По технически условия, се разрешава да не се отстраняват следните дефекти:

- Непреминаващи картечни и осколочни поражения на дълбочина не по-голяма от 1/5 от дебелината на бронирания лист;

- Побитости с дълбочина не повече от 1/3 от бронирания лист, ако те не пречат на работата на възлите и агрегатите вътре в танка;

- Непреминаващи пукнатини с дължина по-малка от 30 мм при условие, че дълбочината им не е по-малка от ¼ от дебелината на бронирания лист;

Всички останали дефекти подлежат на ремонт.

В процеса на оглеждане на бронирания корпус и куполата участъците с дефекти се отбелязват с тебешир или цветна боя.

Особено внимание се отделя при дефектацията на бронираните детайли подложени на въздействието на високи температури. За въздействието на бронирания корпус и куполата от високи температури се съди по обгарянето на боята.

Под въздействито на високите температури обикновено се изкривяват бронираните детайли и е възможно понижаване на твърдостта на бронята в резултат на структурни превръщания. Твърдостта на обгорелите участъци от бронята може да бъде снижена до 250 НБ и по-ниско.

Затова на участъците от бронирания корпус и куполата подложени на въздействието на високи температури, задължително се проверява твърдостта. За целта метала се зачиства с шлифовъчен камък на дълбочина не по-малко от 0,2 мм. Такава подготовка е необходима за да се снеме обезвъглеродения слой метал. След това твърдостта на бронята се определя с прибор с ударно действие (прибор на Полди) по диаметъра на отпечатъка.

В табл.1 са показани допустимите диаметри на отпечатъците, характеризиращи твърдостта по Бринел, за бронирани стомани от различни марки. Бронирани детайли, имащи твърдост по ниска от указаната в таблицата подлежат на подмяна.

Таблица 1

| Марка броня | Дебелина на бронята в мм | Допустими значения на диаметъра на отпечатъка в мм (сачма с ф10мм, натоварване 3 t) |

| Броня с висока твърдост | 8-30 | 2,80-3,20 |

| Брони със средна твърдост | 30-60

60-80 80-120 120-160 |

3,30-3,40

3,35-3,45 3,50-3,65 3,60-3,70 |

| Брони с понижена твърдост | 10-20 | 3,70-4,30 |

3.Дефектация на детайлите, заварени към бронирания корпус и куполата

Детайлите, заварени към корпуса или куполата на танка като корпусите на кривошипа, корпуса на опората на балансьорите, упорите на люковете, скобите и други се проверяват чрез оглеждане с последващо измерване с универсални измервателни или специални инструменти.

Резбовите отвори и шпилки се проверяват за смачкване на резбата чрез външно оглеждане. Допуска се смачкване на не повече от две резби. При по сериозни повреди на резбата същата се подлага на ремонт.

4.Дефектация на базовите възли и детайли

Дефектите по основните базови повърхности могат да бъдат следните:

- Износване на базовите повърхности;

- Нарушена форма и взаимно разположение на базовите повърхности поради деформация на корпуса;

- Разрушаване на базовите повърхности.

Освен от естествено износване като причина за дефектите на базовите повърхности може да се отнесе и умората на материала, в резултат на високите температури при пожар на машината, от действието на снаряди, мини, удар на машината и др.

При дефектацията на бронирания корпус и куполата се извършва оглеждане и на всичките базови възли и детайли, с цел да се открият в тях пукнатини, пробойни и деформирани повърхнини.

В процеса на дефектацията се определят местата, където е необходимо усилване на заваръчните шевове.

Освен това с помощта на линийки, шаблони и специални приспособления се проверява положението на базовите повърхности.

Окончателната проверка на положението на базовите детайли и възли се извършва след изпълнение на газорезъчните и заваръчни работи.

За дефектация на базовите повърхности при ремонт трета степен се използва специално приспособление наречено „самолет”. С него може едновременно да се извършва дефектация на:

- Положението и състоянието на подмоторната рама;

- Техническото състояние на останалите базови повърхности;

Освен него, съществуват и редица други приспособления и шаблони.

Автор:logdas